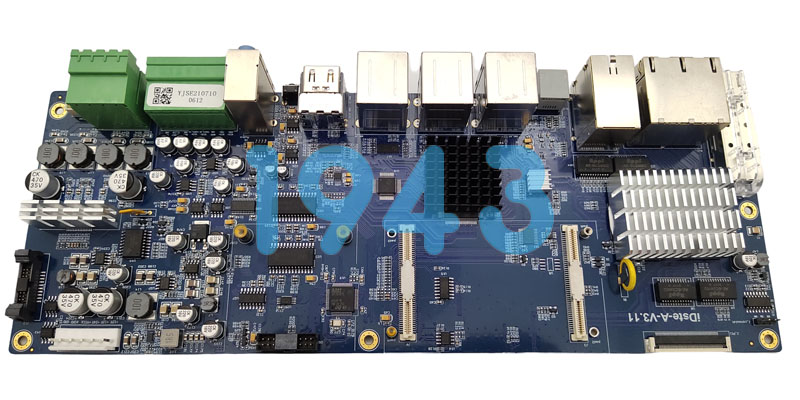

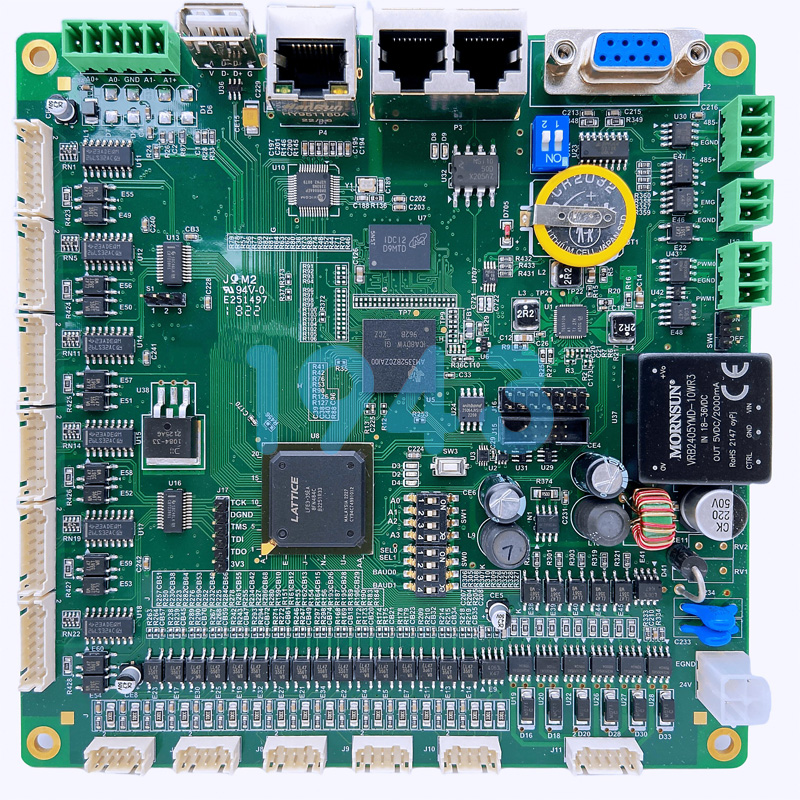

半導體測試板是芯片性能驗證、缺陷篩查、可靠性評估的核心載體,其精度、穩定性與耐用性直接決定測試數據的公信力。而SMT貼片技術作為半導體測試板制造的核心工藝,貫穿從基材處理到成品交付的全流程,其工藝水準與技術適配性,直接影響測試板對半導體芯片測試需求的滿足度。1943科技深耕SMT貼片與PCBA加工領域,深刻把握兩者的核心關聯,以定制化貼片工藝體系,實現半導體測試板從工藝落地到應用適配的全鏈條賦能。

一、核心認知:SMT貼片技術是半導體測試板的“性能基石”

半導體測試板的核心價值在于“精準反饋芯片性能”,而這一價值的實現,完全依賴SMT貼片技術對電路設計的精準還原與可靠性保障。脫離優質SMT貼片工藝的測試板,即便設計方案再完善,也會因貼裝缺陷導致測試偏差,甚至失去測試意義,兩者的關聯首先體現在工藝對基礎性能的決定性作用。

1. 貼裝精度決定測試板的“數據準確性”

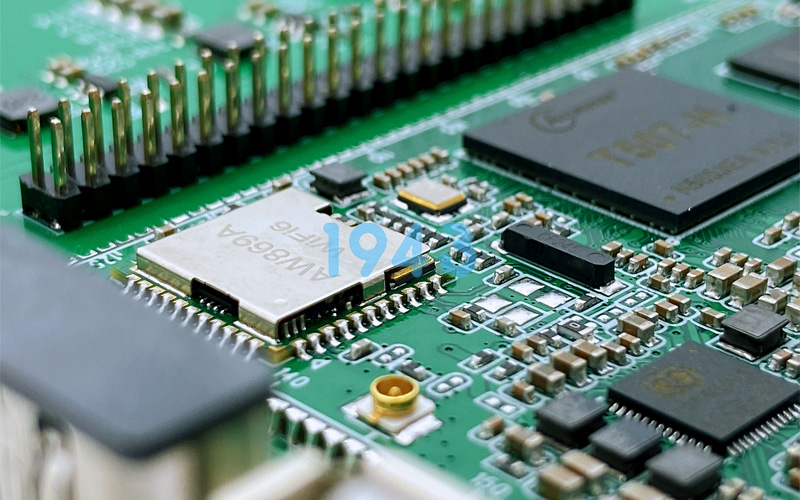

半導體芯片的引腳間距已進入微米級時代,測試板需通過高密度元器件布局實現對芯片引腳的精準匹配。SMT貼片技術的貼裝精度直接決定元器件與引腳的對位精度——若貼裝偏移量超過0.05mm,就可能導致引腳與焊盤接觸不良,出現“假通斷”現象,使測試數據失真。1943科技通過微米級貼裝控制,將偏移量穩定在±0.03mm以內,確保測試板電路與芯片引腳的精準適配,從源頭保障測試數據的準確性。

2. 焊接穩定性保障測試板的“運行可靠性”

半導體測試往往需在通電狀態下持續數小時甚至數天,測試板的焊接節點需承受持續電流與一定溫度變化。SMT貼片的焊接工藝若存在虛焊、假焊或焊點空洞率過高問題,會導致焊接節點電阻異常,引發局部發熱、信號衰減等故障,中斷測試進程。優質SMT貼片通過定制焊料配方與回流焊曲線,可將焊點空洞率控制在5%以下,形成穩定的金屬間化合物焊接結構,保障測試板在長期測試中的可靠運行。

3. 工藝適配性支撐測試板的“場景兼容性”

不同類型的半導體測試(如性能測試、老化測試、可靠性測試)對測試板的要求差異顯著:高頻性能測試需測試板具備低信號損耗特性,老化測試需測試板耐受高溫環境。SMT貼片技術通過基材選型、元器件貼裝布局優化、后期涂層處理等工藝調整,可精準適配不同測試場景需求——例如針對高頻測試板選用低損耗基材,針對高溫測試板采用耐高溫焊料,使測試板具備場景兼容性。

二、深度綁定:SMT貼片工藝與半導體測試板的全流程適配邏輯

SMT貼片技術與半導體測試板的關聯,并非單一工藝環節的適配,而是貫穿“設計協同-工藝實施-成品驗證”全流程的深度綁定。1943科技通過全流程工藝管控,實現兩者的無縫銜接,最大化測試板價值。

1. 設計階段:工藝前置,規避落地風險

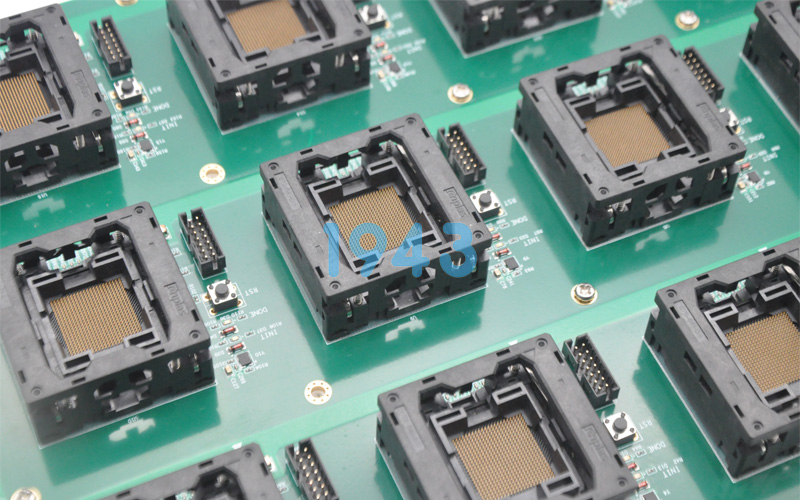

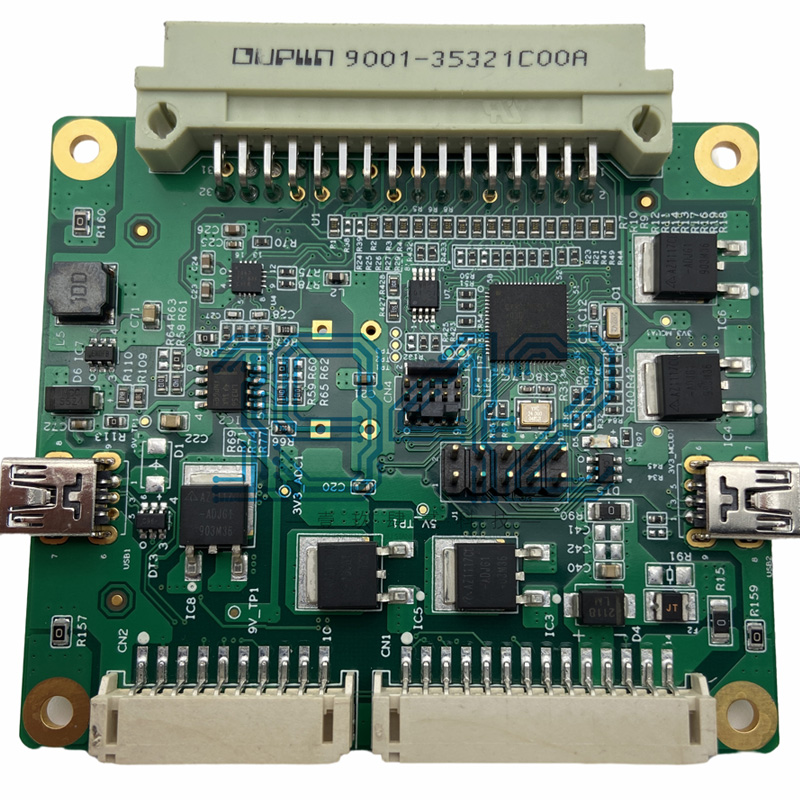

優質的SMT貼片服務會提前介入測試板設計階段,開展可制造性分析。針對測試板設計中的高密度布局區域,提供貼裝可行性建議,避免因元器件間距過小導致的貼裝干涉;針對測試探針接觸區域,優化焊盤大小與元器件排列,確保測試時探針與焊盤的穩定接觸;針對特殊測試需求,推薦適配的元器件封裝類型與基材材質,從設計源頭規避工藝落地風險,提升測試板的可制造性與測試適配性。

2. 生產階段:精準管控,還原設計性能

生產環節是兩者關聯的核心落地場景,需通過精細化工藝管控實現設計性能的精準還原。在焊膏印刷環節,采用SPI焊膏檢測儀實現焊膏厚度與均勻性的100%檢測,確保焊膏量適配元器件需求;在貼裝環節,通過高清視覺識別與激光定位技術,實現微型元器件與高密度芯片的精準貼裝;在回流焊環節,根據焊料特性與元器件耐熱參數,定制多段溫度曲線,確保焊接質量的同時避免元器件損傷。每一項工藝細節的管控,都直接轉化為測試板的性能優勢。

3. 驗證階段:雙向校準,提升應用適配性

成品驗證階段是SMT貼片工藝與測試板應用需求的雙向校準環節。1943科技會模擬實際測試場景,對測試板進行通電測試、信號傳輸測試、環境耐受測試等多維度驗證:若發現測試數據存在微小偏差,會回溯貼片工藝參數,排查是否因貼裝精度或焊接電阻異常導致;若測試板在特定環境下出現穩定性問題,會優化后期涂層或焊接工藝。通過這種雙向校準,使SMT貼片工藝與測試板的應用需求高度匹配。

三、1943科技的核心實踐:讓SMT貼片技術精準賦能測試板應用

基于對兩者關系的深刻理解,1943科技從設備、技術、服務三大維度構建解決方案,實現SMT貼片技術對半導體測試板的精準賦能。

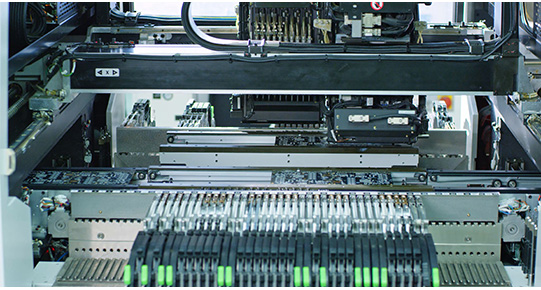

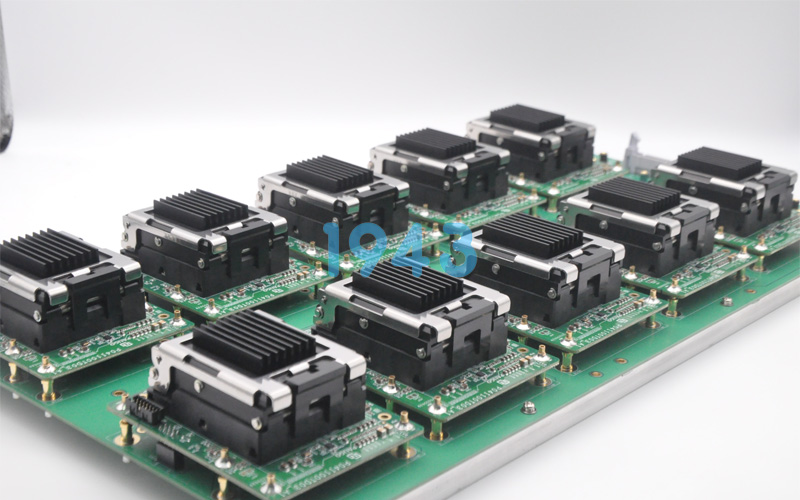

1. 高精度設備矩陣,夯實工藝基礎

配備全套先進SMT生產與檢測設備,包括全自動高精度印刷機、高速貼片機、多溫區回流焊爐、AOI自動光學檢測儀、X-Ray檢測設備等。其中高速貼片機搭載12個貼裝頭,可同時處理多種封裝類型的元器件,兼顧貼裝精度與效率;X-Ray檢測設備可穿透BGA等封裝元器件,精準檢測內部焊點質量;搭配高溫測試箱、信號分析儀等輔助設備,實現從工藝實施到應用驗證的全設備支撐。

2. 專項技術團隊,破解適配難題

組建由SMT工藝專家與半導體測試技術顧問組成的專項團隊,深度破解兩者適配中的技術難題。針對高密度半導體測試板,研發“分層貼裝+精準校準”工藝,解決微型元器件密集貼裝的精度問題;針對高頻測試板,開發“低損耗貼裝布局+阻抗匹配”技術,減少信號傳輸損耗;針對多場景通用測試板,制定模塊化貼片方案,通過更換不同功能模塊的元器件貼裝,實現一款基板適配多種測試需求,提升測試板的通用性與經濟性。

3. 全周期服務體系,保障應用落地

提供“設計協同-樣品打樣-批量生產-售后保障”的全周期服務。設計階段提供免費可制造性分析報告;樣品打樣階段最快24小時交付,同步提供貼片工藝參數與初步測試數據;批量生產階段建立專屬生產線,保障產品一致性與交付周期;售后階段提供技術支持,協助客戶解決測試板使用過程中與貼片工藝相關的問題,全程保障SMT貼片技術與測試板應用的深度適配。

四、結語

SMT貼片技術與半導體測試板的關系,是“工藝支撐價值,應用反推升級”的共生關系——優質的SMT貼片工藝讓測試板的設計價值充分落地,而測試板的應用需求又推動SMT貼片技術不斷迭代優化。1943科技始終以兩者的深度關聯為核心,通過精細化工藝與全周期服務,讓SMT貼片技術精準賦能半導體測試板,為半導體測試工作提供可靠的硬件支撐。

如果您正在尋找半導體測試板的專業SMT貼片加工合作伙伴,歡迎聯系1943科技。我們將根據您的測試需求,定制專屬貼片解決方案,實現工藝與應用的精準匹配,助力您的半導體測試工作高效開展!

2024-04-26

2024-04-26