在高可靠性電子產品的制造鏈條中,SMT貼片、老化板(Burn-in Board)與功能測試板(Test Fixture Board)并非孤立工序,而是環環相扣、相互驗證的核心協同體系。任何一個環節的疏漏,都可能造成產品良率下降、交付延期甚至現場失效。作為專業SMT貼片服務商,1943科技深知三者深度融合對提升整體制造效率與產品壽命的關鍵價值。本文將分享這三大環節的技術邏輯、協同要點及優化路徑,助力客戶構建更穩健的PCBA生產閉環。

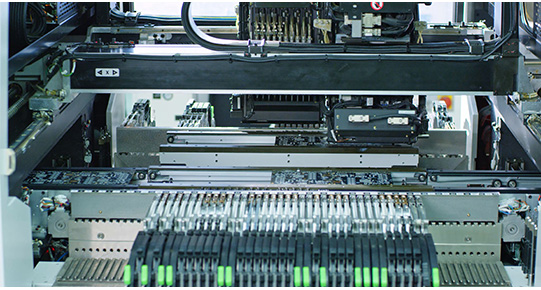

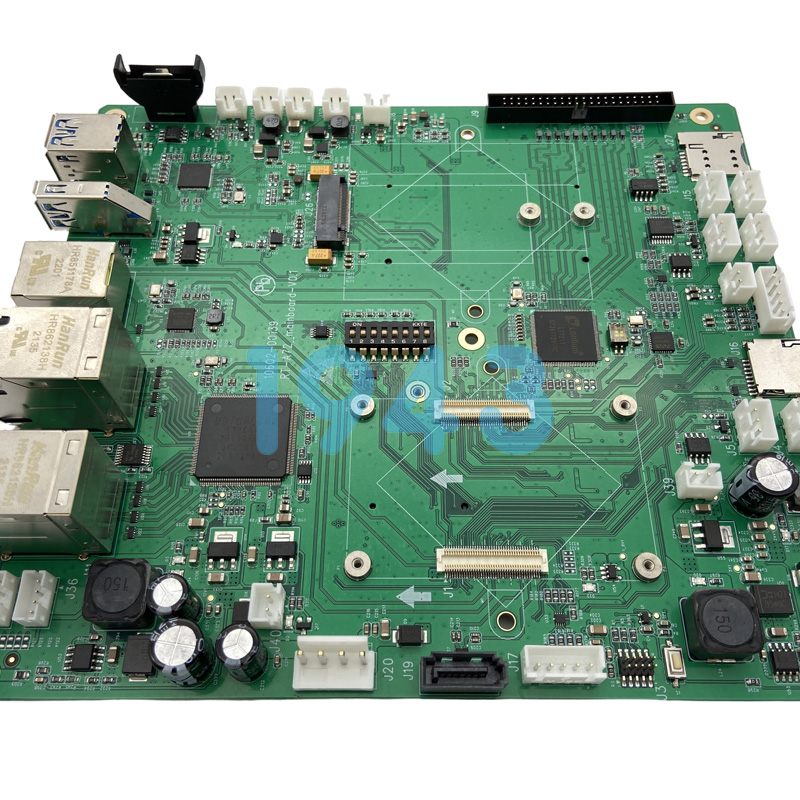

一、SMT貼片:可靠性的起點,協同的基礎

SMT貼片是PCBA制造的第一道“質量閘門”。其精度與一致性直接決定了后續老化與測試的有效性:

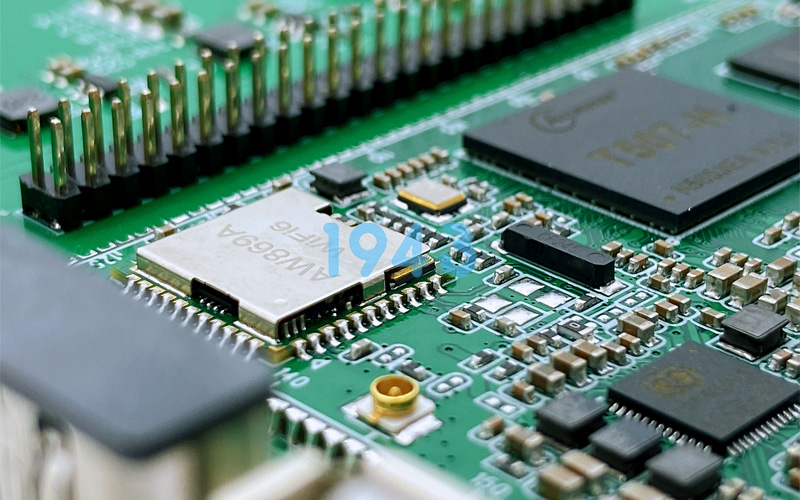

- 高密度貼裝能力:支持0201元件、0.3mm間距QFP/BGA等先進封裝,確保復雜電路完整實現;

- 焊點質量控制:通過3D SPI檢測錫膏體積、AOI識別貼片偏移、回流焊曲線精準匹配,從源頭減少虛焊、橋接等隱患;

- 可測性設計(DFT)預留:在貼片階段即為后續測試點留出足夠空間與電氣連接,避免因布局遮擋導致測試盲區。

若SMT環節存在微缺陷(如輕微冷焊),在常溫功能測試中可能“蒙混過關”,卻會在老化階段集中暴露——因此,高質量SMT是老化與測試成功的前提。

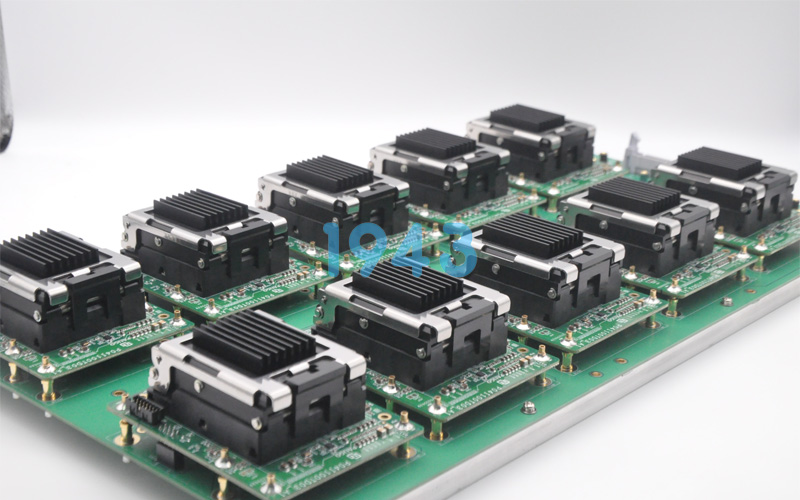

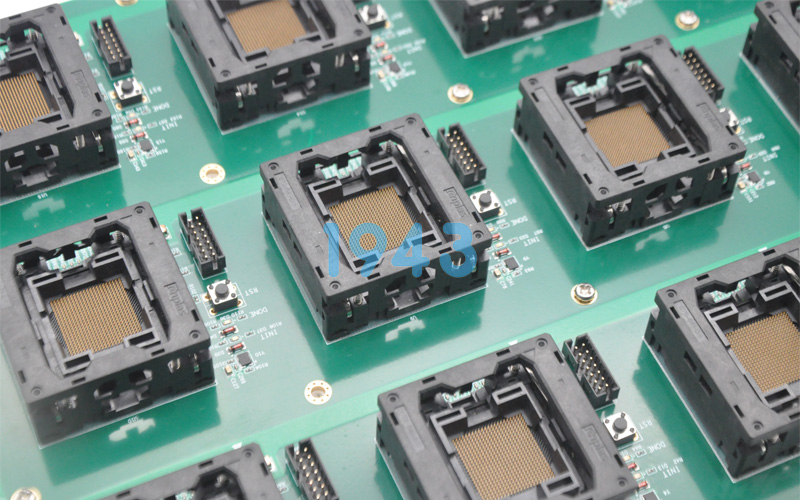

二、老化板:暴露“隱形缺陷”的加速器

老化板是一種專用于高溫、高電壓或滿負載連續運行的特殊PCB載體,核心目標是提前觸發早期失效:

- 應用場景:用于篩選新批次元器件、驗證新工藝穩定性、滿足工業/醫療等領域強制可靠性標準;

- 制造要求:需采用高Tg板材、強化焊點可靠性、嚴格控制離子污染,并確保在125℃等極端環境下結構穩定;

- 與SMT的協同:老化板本身也需經過高標準SMT貼片——其上的連接器、測試芯片、電源模塊若存在焊接缺陷,將導致整批被測產品誤判。

1943科技在老化板制造中執行與客戶產品同等甚至更高的工藝標準,確保“測試工具”自身零缺陷。

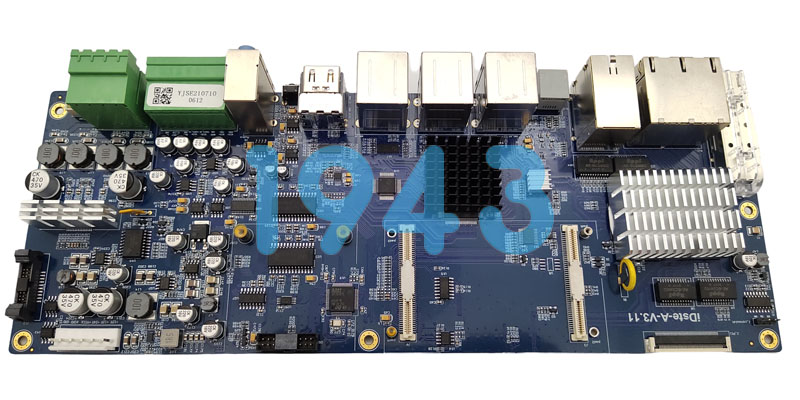

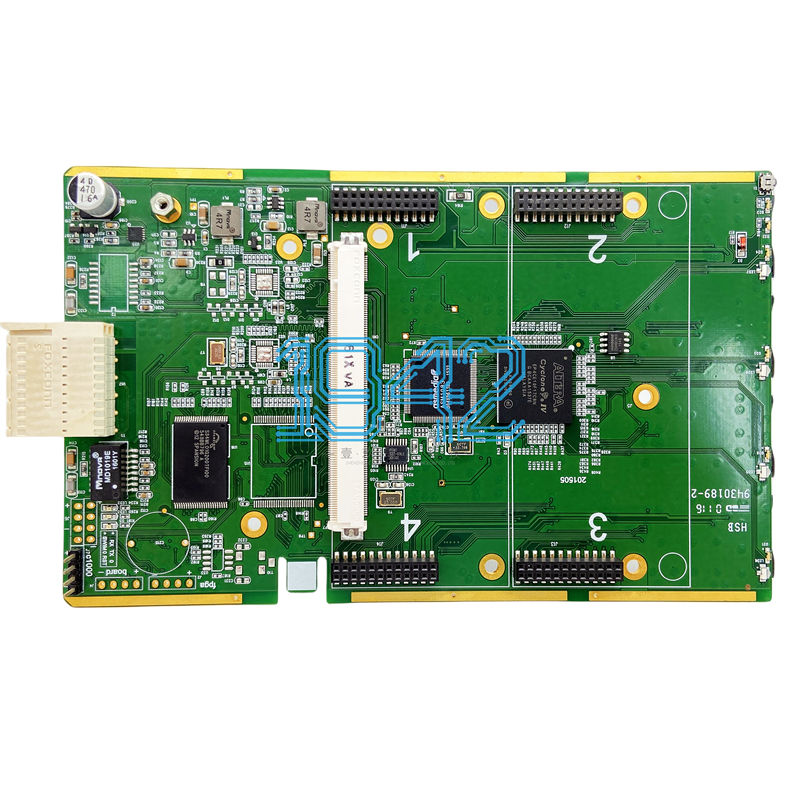

三、測試板:功能驗證的“最后一道防線”

功能測試板(或稱測試夾具板)用于模擬真實工作環境,對PCBA進行電氣性能、信號完整性及邏輯功能的全面驗證:

- 核心作用:快速識別開路、短路、參數漂移等故障,實現100%出貨前篩查;

- 設計關鍵:探針布局需精準對應PCB測試點,信號走線需阻抗匹配,避免引入噪聲干擾;

- 與SMT的聯動:若SMT貼片導致測試點被錫珠覆蓋或焊盤氧化,將直接影響接觸可靠性,造成“假壞”誤判。

因此,測試板的有效性高度依賴SMT貼片的清潔度與焊盤完整性。

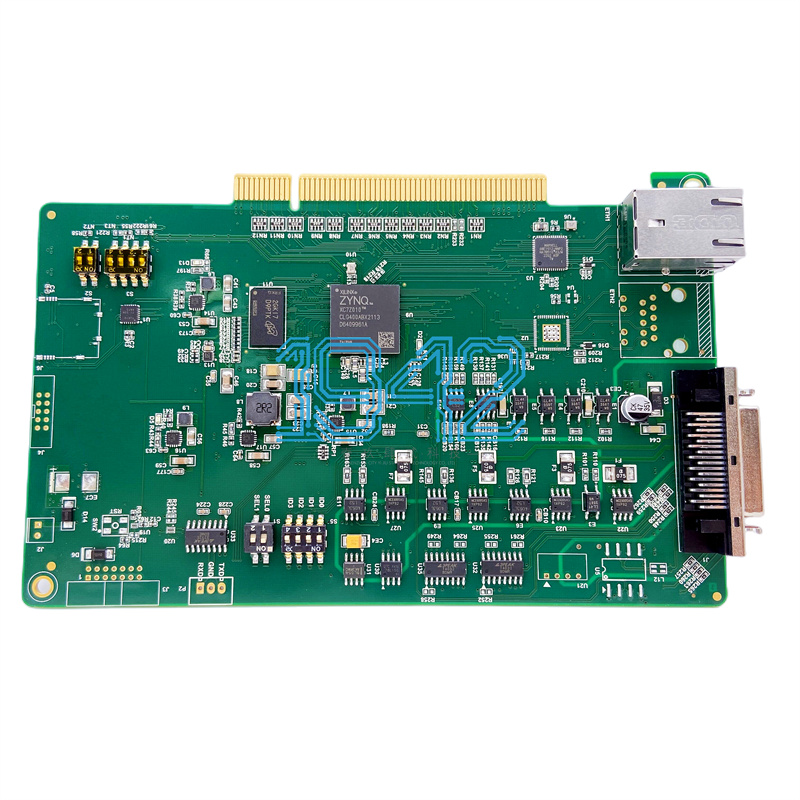

四、三大環節如何高效協同?1943科技的實踐路徑

真正的制造優勢,體現在跨環節的無縫銜接。1943科技通過以下方式打通SMT、老化與測試的協同壁壘:

1. DFM + DFT 聯合評審

在客戶PCB設計階段,同步評估:

- 貼片工藝可行性(如元件間距、基準點設置);

- 老化應力下的熱分布風險;

- 測試點可訪問性與探針兼容性。

提前規避“能貼不能測”“能測不能老”的設計陷阱。

2. 統一數據平臺管理

建立貫穿SMT參數、老化記錄、測試結果的MES系統,每塊PCBA生成全生命周期檔案。例如:某板在老化后出現溫升異常,可回溯其貼片時的錫膏厚度與回流峰值溫度,快速定位根因。

3. 老化與測試工裝一體化開發

針對高復雜度產品,同步設計老化載板與功能測試夾具,共享定位基準與電氣接口,減少重復裝夾誤差,提升驗證效率。

4. 失效閉環機制

設立跨工藝工程師小組,對老化或測試中發現的典型問題(如某類BGA開裂),反向優化SMT鋼網開孔方案或回流Profile,實現持續改進。

五、給客戶的協同優化建議

為最大化三大環節協同效益,建議在項目初期關注:

- 在Gerber文件中明確標注老化測試區域與關鍵測試點;

- 提供典型工作負載參數,便于老化板設計匹配真實場景;

- 避免在測試點周圍布置高大元件或屏蔽罩;

- 對高可靠性產品,預留老化后二次清洗與復測流程。

結語:協同,才是高可靠制造的答案

SMT貼片決定“能不能做對”,老化板驗證“能不能扛住”,測試板確認“是不是真好”——三者缺一不可。1943科技始終以系統化思維推動制造各環節深度耦合,將工藝能力轉化為客戶的長期產品競爭力。無論您處于原型驗證、小批量試產還是大規模交付階段,我們都可提供從貼片到老化再到測試的一站式協同解決方案。歡迎聯系我們的工程團隊,獲取專屬制造協同評估報告,讓您的PCBA從“能用”邁向“可靠”。

2024-04-26

2024-04-26