SMT貼片加工價格受多重變量影響,從元器件選型到工藝精度,從訂單規模到供應鏈波動,均直接關聯成本結構。作為在深圳SMT行業十多年的SMT貼片加工服務商,1943科技結合技術經驗與市場動態,梳理出影響價格的十大核心因素,助您精準把控成本,優化生產策略。

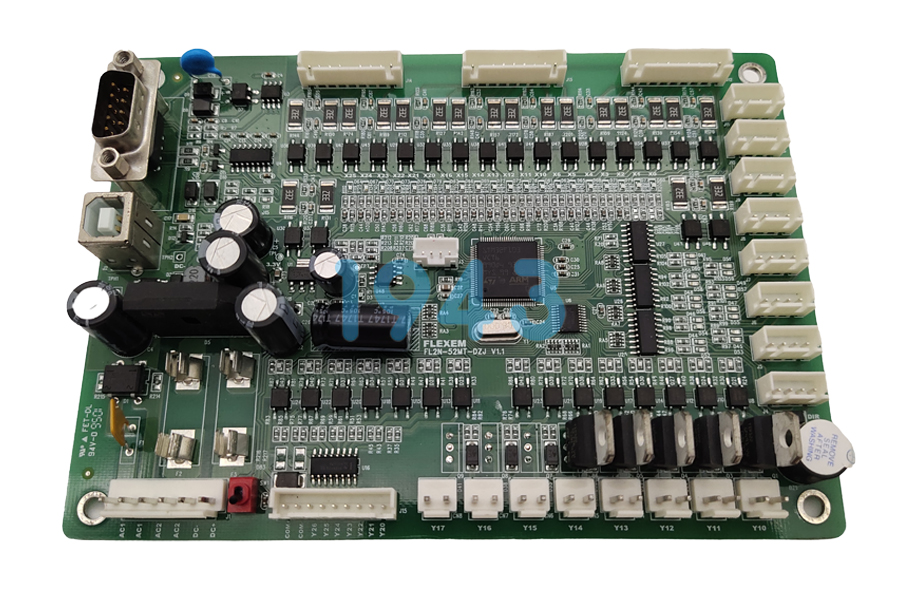

一、元器件復雜度:精密元件推高加工門檻

元器件類型與封裝形式是價格差異的首要來源。常規電阻、電容等0402/0603封裝元件,貼裝單價約0.008-0.03元/點;而BGA、QFN等高密度封裝元件,因需高精度設備與特殊工藝,單價可升至0.04-0.75元/點,漲幅超30%。例如,0201微型元件的貼裝需依賴01005級貼片機,設備投入與操作難度顯著增加。

優化建議:優先選擇標準化封裝,減少異形元件使用;通過拼板設計提升單位面積利用率,降低單點成本。

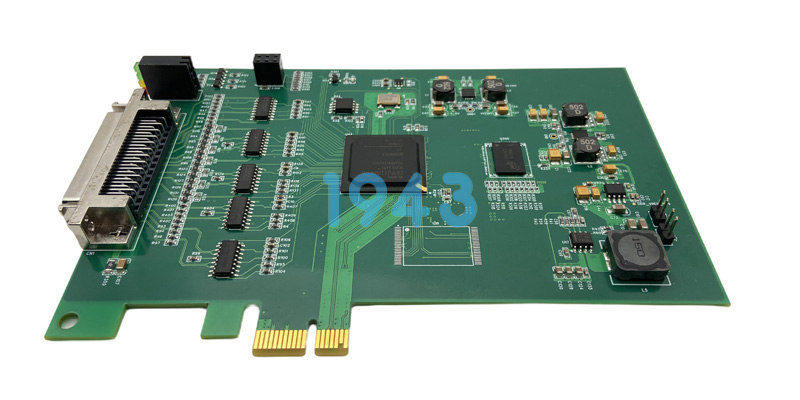

二、PCB設計復雜度:層數與密度決定工藝難度

PCB板層數與元件密度直接影響加工成本。雙面板貼裝費用較單面板高25%-35%,六層以上多層板因涉及盲埋孔、多次回流焊等工藝,單點成本可能突破0.65元。此外,元件間距小于0.3mm時,需啟用3D SPI檢測與X-Ray分層掃描,進一步推高檢測成本。

數據支撐:某項目案例顯示,八層板加工成本較四層板增加42%,主要源于鋼網制作周期延長與焊接缺陷率監測頻次提升。

三、訂單規模效應:批量生產分攤固定成本

訂單量是價格談判的核心杠桿。小批量訂單(<1000片)需承擔設備調試費、鋼網制作費等固定成本,單價可達3.8元/片;而5000片以上批量訂單,通過規模分攤,單價可壓低至1.6元/片,降幅達58%。

策略建議:合并試產批次,將50片訂單整合為500片,單位成本降低60%;與供應商簽訂季度框架協議,享受階梯返點優惠。

四、工藝要求升級:無鉛與特殊檢測增加成本

環保與可靠性需求驅動工藝升級。無鉛焊接工藝因材料成本與溫度曲線控制要求,費用較有鉛工藝高20%;混裝工藝(SMT+DIP)需額外設備與人工,成本增加35%;三次回流焊等復雜工序,費用漲幅達25%-50%。

技術趨勢:隨著RoHS指令深化,無鉛工藝已成為出口型產品標配,長期看可規避關稅與市場準入風險。

五、檢測與品控標準:AOI與X-Ray的精度博弈

檢測方案選擇直接影響成本結構。基礎AOI光學檢測費用約0.15-0.3元/片,適用于常規消費電子;而高可靠性產品(如醫療設備)需采用X-Ray檢測,費用翻倍。品控成本通常占加工費8%-12%,嚴苛標準將推高總價。

案例對比:某汽車電子項目因采用全檢X-Ray方案,檢測成本增加18%,但產品故障率降低至0.02%,長期維護成本下降30%。

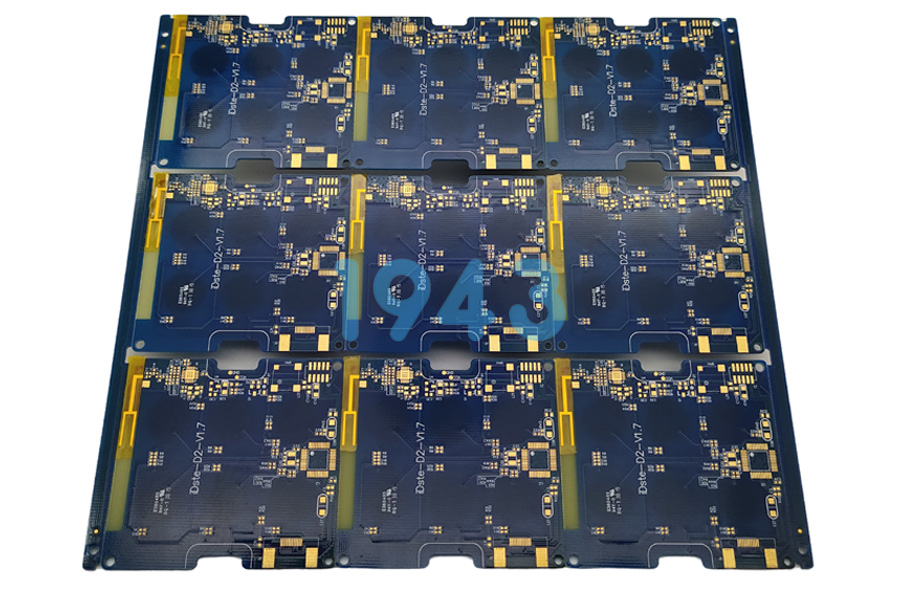

六、鋼網與耗材成本:定制化需求拉高單價

鋼網制作費用依PCB尺寸與精度要求浮動。120-600元/套的鋼網成本中,激光切割工藝較化學蝕刻貴60-100元;電拋光鋼網因表面精度更高,費用上浮30%。小批量訂單需單獨制網,進一步增加分攤成本。

解決方案:標準化PCB尺寸以復用鋼網;與供應商協商鋼網租賃模式,降低單次使用成本。

七、生產周期與加急服務:時間成本轉化

交貨周期對價格影響顯著。標準周期訂單價格透明;而72小時加急訂單需支付30%-50%溢價,涵蓋設備加班、人力調配等成本。緊急物料空運、替代料采購等隱性支出,亦會推高總價。

風險預警:某項目因客戶臨時變更設計,導致鋼網重制與產線換線,額外成本超2萬元。

八、元器件采購成本:市場波動與品牌溢價

元器件成本占SMT總費用40%-60%,受國際原材料價格、供需關系與品牌策略影響。MLCC(多層陶瓷電容)價格季度波動幅度可達±15%;汽車級MCU因晶圓產能緊張,價格暴漲300%。通用型電阻電容價格穩定,而定制化傳感器溢價顯著。

應對策略:建立多區域供應商備選庫,分散供應風險;通過集中采購壓縮成本8%-12%。

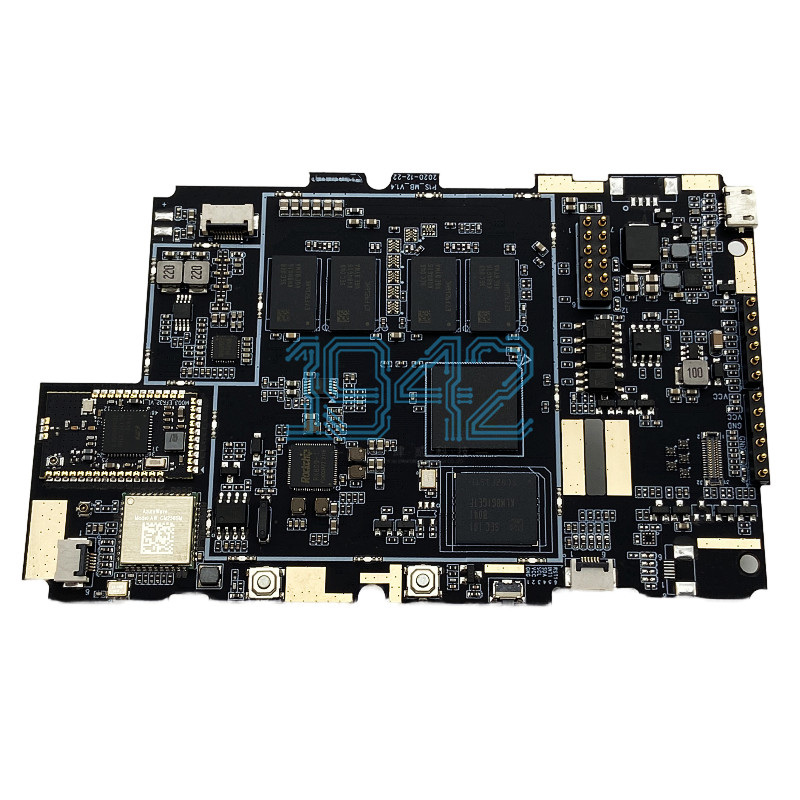

九、設備精度與產線配置:技術投入決定效率

高速貼片機單位時間產能是成本分攤的關鍵。產線最大承載閾值內,訂單量提升可降低邊際成本;但超負荷運行需增開班次或設備,導致成本回升。智能化產線通過AI視覺檢測與物聯網管理,效率提升40%,長期看可攤薄單位成本。

技術升級:1943科技引入深度學習算法AOI設備,檢測效率較傳統人工復檢提升40%,返工率降低至0.5%以下。

十、環保與合規成本:綠色制造的長期價值

無鉛焊料、可降解基板等環保材料初期成本較傳統材料高20%-30%,但符合RoHS、REACH等法規要求,避免高額關稅與市場禁入風險。長期看,環保材料在能耗與廢棄物處理環節的成本優勢逐步顯現,綜合成本下降10%-15%。

行業趨勢:歐盟等市場強制要求環保認證,綠色制造已成為企業核心競爭力。

結語:精準把控,實現成本與質量平衡

SMT貼片價格是技術、資源與市場的綜合博弈。1943科技通過智能化產線、供應鏈協同與工藝優化,為客戶提供高性價比解決方案。無論是精密醫療設備還是高可靠工控產品,我們均能根據項目需求,定制化平衡成本、效率與質量,助力客戶在競爭中搶占先機。

立即咨詢:提交您的PCB設計文件與需求清單,獲取1943科技專屬報價方案,開啟高效、可靠的SMT貼片加工之旅!

2024-04-26

2024-04-26