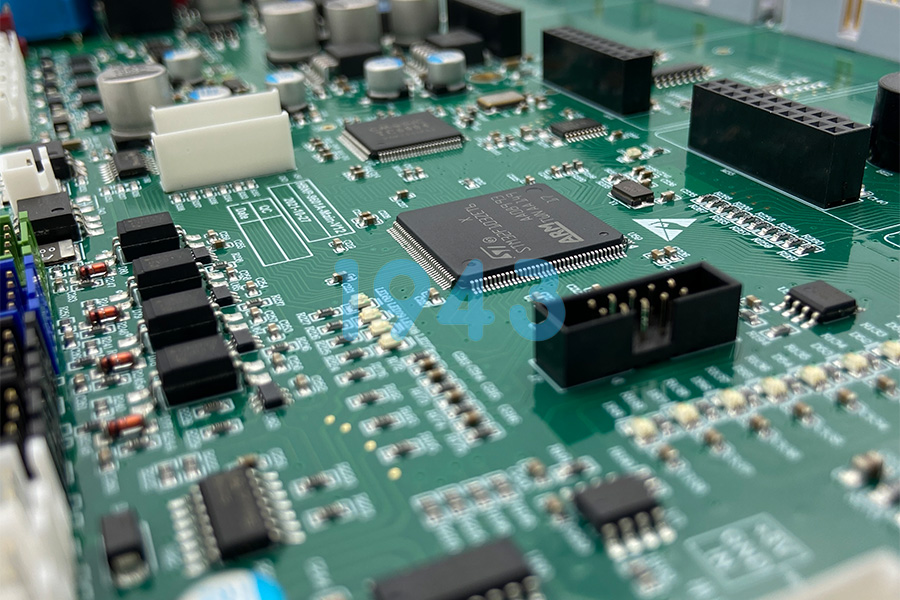

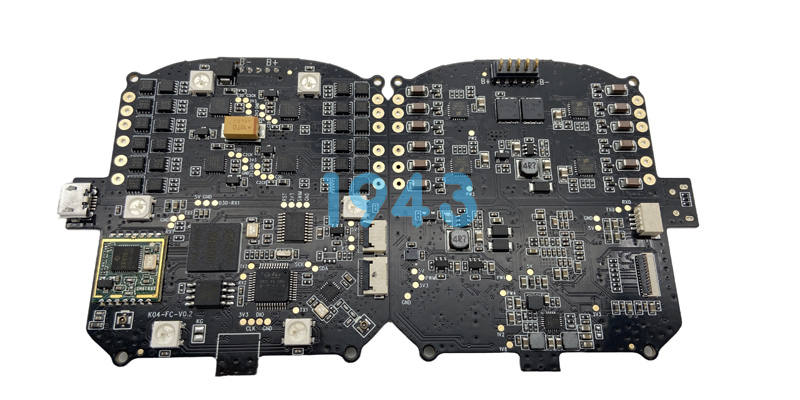

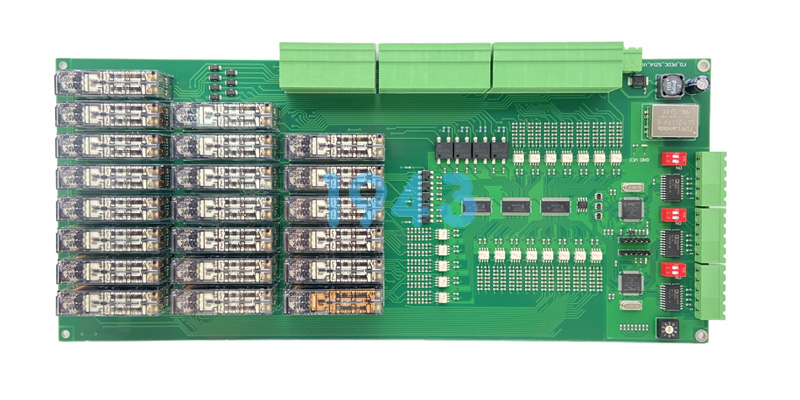

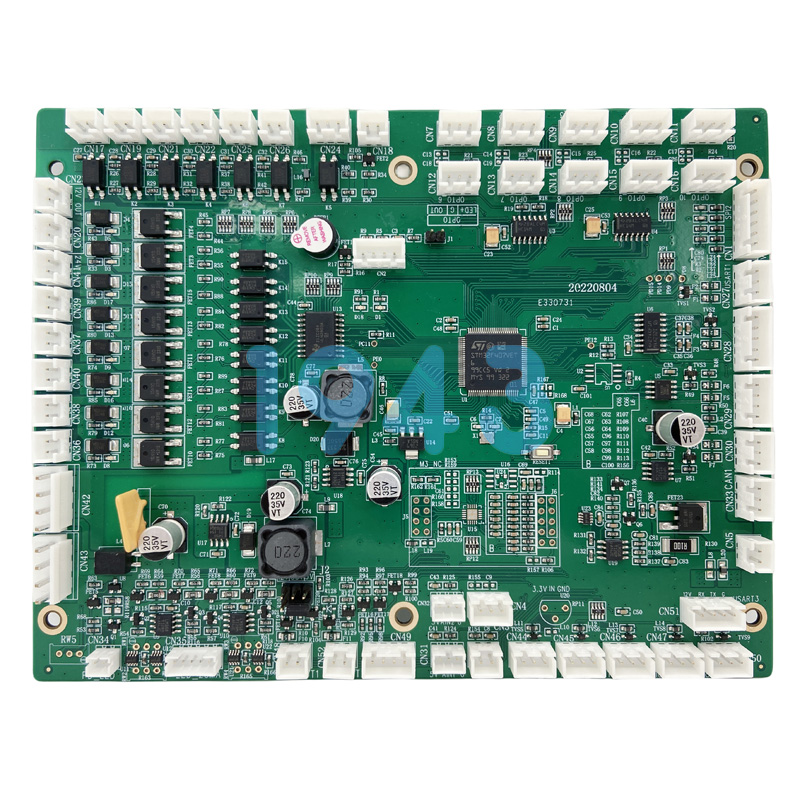

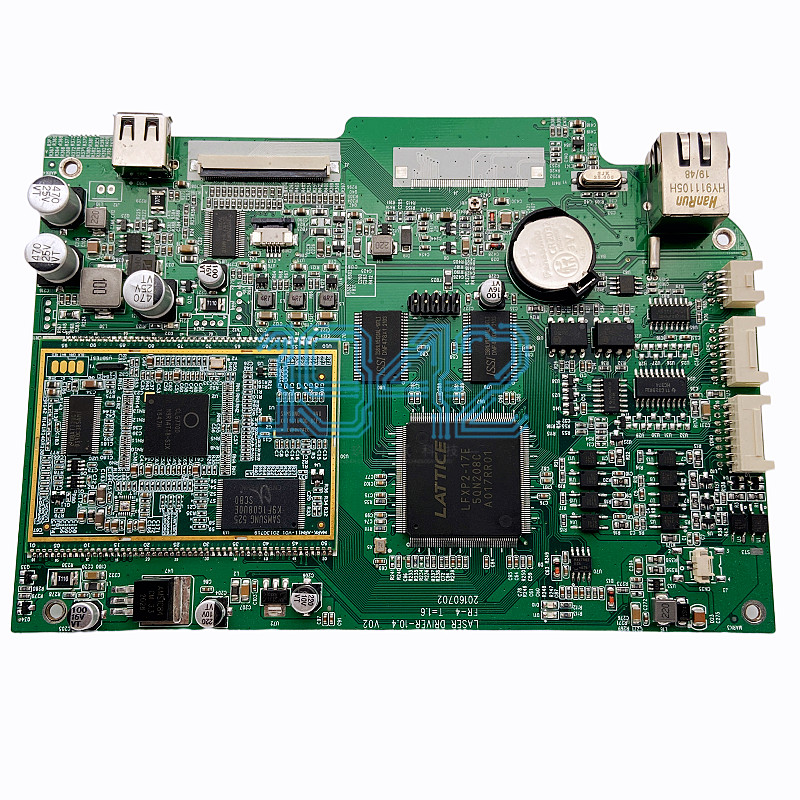

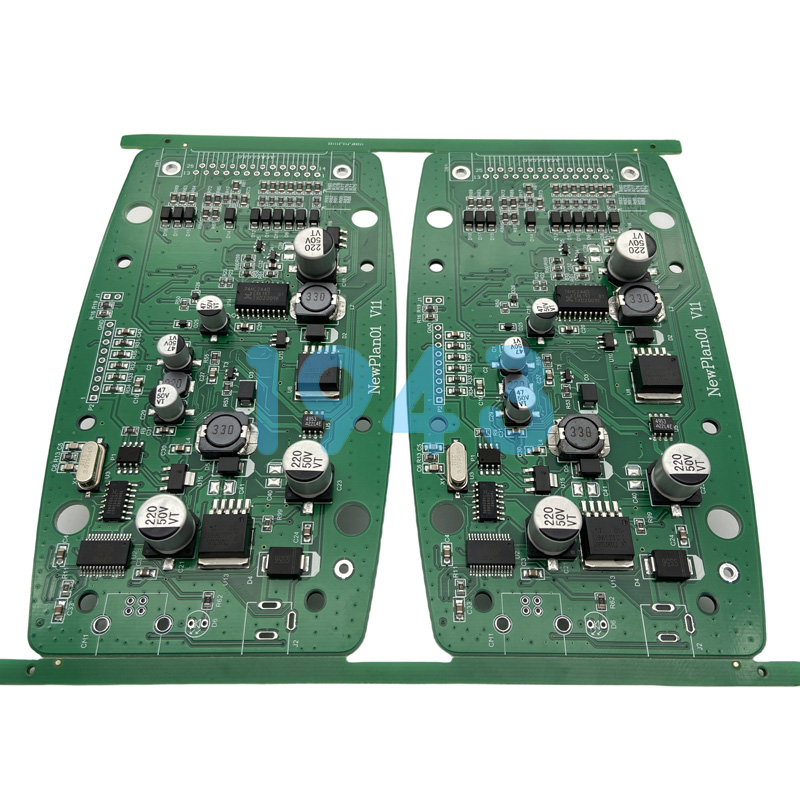

SMT貼片的良品率直接決定產品可靠性與客戶成本控制,99.5%以上的一次通過率已屬行業優秀水準,而1943科技始終穩定保持99.7%的批量生產良品率,這背后是一套貫穿源頭管控-過程精控-成品嚴控的全閉環品控體系。作為專注SMT貼片加工的實力派企業,我們深知:高良品率從來不是偶然結果,而是標準化、數據化、智能化管控的必然產物。

一、認知升級:99.7%良品率的行業價值與技術邏輯

SMT貼片加工的良品率并非簡單的合格數量占比,而是以DPMO(每百萬個機會中的不良數)為核心的精準衡量體系,涵蓋錫膏印刷、元件貼裝、回流焊接等多環節的數千個質量控制點。1943科技99.7%的良品率意味著:每百萬個焊接點的不良數控制在3000以內,遠優于行業平均水平,可直接幫助客戶降低返工成本30%以上,售后故障率控制在0.8%以下。

這一數據的達成,核心在于我們摒棄了事后檢測修偏的傳統模式,構建了預防為主、檢測為輔的質量邏輯——通過對物料特性、設備精度、工藝參數的系統性管控,從根源上減少缺陷產生,而非依賴末端篩選。

二、品控閉環:三大核心環節構筑質量防線

1.來料端:三重檢測筑牢源頭防線

物料質量是高良品率的基礎,任何一種物料不合格都可能導致批量缺陷。1943科技建立了覆蓋焊膏、PCB、元器件的三級準入與檢測機制,不合格物料100%攔截于生產線外。

- 焊膏全項檢測:每批次按批量分級抽樣(≤100支抽3支,>100支抽5支),重點檢測粘度(25℃下200~300Pa?s,偏差±10%)、金屬含量(40%~50%)等關鍵指標,同時嚴格執行0~10℃冷藏存儲、3-4小時自然回溫、24小時開封有效期等管控規范。針對細間距元件加工,優先選用Type4以上錫膏顆粒,從材料層面保障印刷精度。

- PCB精密核驗:采用飛針測試機與視覺檢測結合,對每批次PCB實施導通性(≤50mΩ)、絕緣性(≥10¹²Ω)檢測,焊盤平整度偏差控制在±0.05mm內,沉金焊盤金層厚度不低于0.1μm,有效避免因基板問題導致的焊接失效。

- 元器件分級管控:按AQL1.0標準抽樣,通過20倍放大鏡檢查引腳氧化情況,用卡尺驗證0402等微型元件尺寸偏差(±0.1mm內),并對關鍵元件進行浸焊測試,確保焊點潤濕面積≥90%。所有物料均建立唯一溯源碼,實現批號、供應商、檢測數據的全鏈路關聯。

2.過程端:三維管控鎖定工藝精度

生產過程是缺陷產生的核心環節,1943科技通過設備精控+參數優化+實時檢測三維體系,將工藝波動控制在最小范圍。

(1)錫膏印刷:微米級精度把控

印刷質量直接決定焊接效果,我們采用3D SPI(錫膏檢測機)實施100%在線檢測,將錫膏厚度公差穩定在±10μm內,印刷偏移量不超過鋼網開孔尺寸的10%。關鍵工藝參數實施標準化管理:

- 鋼網根據元件封裝定制,BGA開口比例精準控制在88%-95%,采用納米涂層技術降低脫模殘留風險;

- 刮刀角度設定為60°±5°,印刷速度20-50mm/s,壓力根據鋼網厚度動態調整(50-150N);

- 每小時抽檢鋼網清潔度,避免殘留物導致的多錫、少錫缺陷。

(2)元件貼裝:亞毫米級定位保障

配備多臺高速貼片機,通過高精度視覺定位系統實現±0.03mm的貼裝精度,針對0201微型元件采用定制真空吸嘴,貼裝壓力優化至0.15N-0.25N區間。貼裝后通過AOI設備實施坐標比對,元件偏移量嚴格控制在:片式元件≤寬度25%,QFP/BGA等精密封裝器件≤焊盤寬度15%。

為應對多品種生產需求,我們引入SMED快速換線技術,結合貼裝順序優化算法,在保證精度的同時將換線時間壓縮至8分鐘以內,兼顧柔性與穩定性。

(3)回流焊接:動態曲線適配

采用12溫區回流爐,針對不同PCB厚度、元件密度定制溫度曲線,峰值溫度精準控制在235-245℃,液相線以上時間60-90秒。通過K型熱電偶實時采集PCB板面溫度,每批次首件必測爐溫曲線,確保與錫膏特性完美匹配。

對高可靠性需求產品,啟用氮氣保護回流焊,將氧化率降低40%,BGA焊點空洞率控制在15%以下(遠優于25%的行業標準),通過X-Ray檢測實現隱藏焊點的全面篩查。

3.成品端:全項檢測與可靠性驗證

成品檢測是質量的最后防線,1943科技建立了符合IPC-A-610ClassII/III級標準的驗收體系,確保不合格品絕不流出。

- 全檢流程:100%通過AOI光學檢測(設置12項以上檢測項目,誤報率<2%),重點核查焊點形態、元件極性、錫珠等缺陷;對BGA、QFN等封裝器件追加X-Ray檢測,驗證內部焊接質量。

- 功能測試:采用ICT在線測試儀實施導通、絕緣測試,結合模擬工況的功能測試,確保產品電氣性能100%達標。

- 可靠性抽檢:每批次抽取3-5片成品進行高低溫循環(-40℃至85℃,10次循環)、振動(10-2000Hz,5g加速度)等測試,無元件脫落、焊點開裂等問題方可放行。

三、體系支撐:三大支柱保障品控落地

1.智能設備集群與維護體系

設備精度是工藝實現的基礎,1943科技配備全系列高精度生產與檢測設備,包括3DSPI、雙軌AOI、X-Ray檢測機等,所有設備建立TPM(全員生產維護)體系,定期校準貼片機視覺系統、回流爐溫區精度,將設備綜合效率(OEE)提升至85%以上。通過物聯網技術實時監測設備振動、吸嘴壓力等18項參數,預測性維護將故障停機時間控制在0.5%以內。

2.數據驅動的閉環優化

引入MES(制造執行系統)與SPC(統計過程控制)深度融合,實時采集錫膏厚度、貼裝偏移量、爐溫曲線等關鍵數據,建立動態控制圖模型。當參數波動超出CPK≥1.33的閾值時,系統自動觸發預警,技術人員可在15分鐘內定位根源并調整。每月開展缺陷數據分析,針對虛焊、偏位等高頻問題制定優化方案,形成檢測-分析-調整-驗證的閉環機制。

3.標準化作業與人員保障

制定128項SOP操作規范,覆蓋從物料上料到設備操作的全流程,要求所有操作人員通過技能認證方可上崗。建立人員技能矩陣,定期開展IPC標準、設備運維等專項培訓,將人為操作失誤導致的報廢率控制在0.1%以下。

四、客戶價值:以高良品率賦能電子制造升級

1943科技99.7%的良品率,對客戶而言意味著三重核心價值:成本優化——減少返工與報廢成本,降低供應鏈損耗;交付保障——穩定的制程能力縮短生產周期,避免訂單延誤;品質升級——符合高可靠性標準的產品助力客戶提升市場競爭力。

從研發打樣到中大批量量產,我們的品控體系始終保持一致性,既支持0201微型元件、BGA/CSP高密度封裝的精密加工,也能靈活應對多品種、小批量的生產需求。在醫療電子、工業控制、通訊物聯等領域,1943科技以穩定的品質表現成為客戶信賴的合作伙伴。

高良品率的背后,是1943科技對品質的極致追求與系統化投入。我們將持續融合AI檢測、數字孿生等新技術,推動品控體系向預測性、智能化升級,為電子制造行業提供更可靠的SMT貼片解決方案。

2024-04-26

2024-04-26