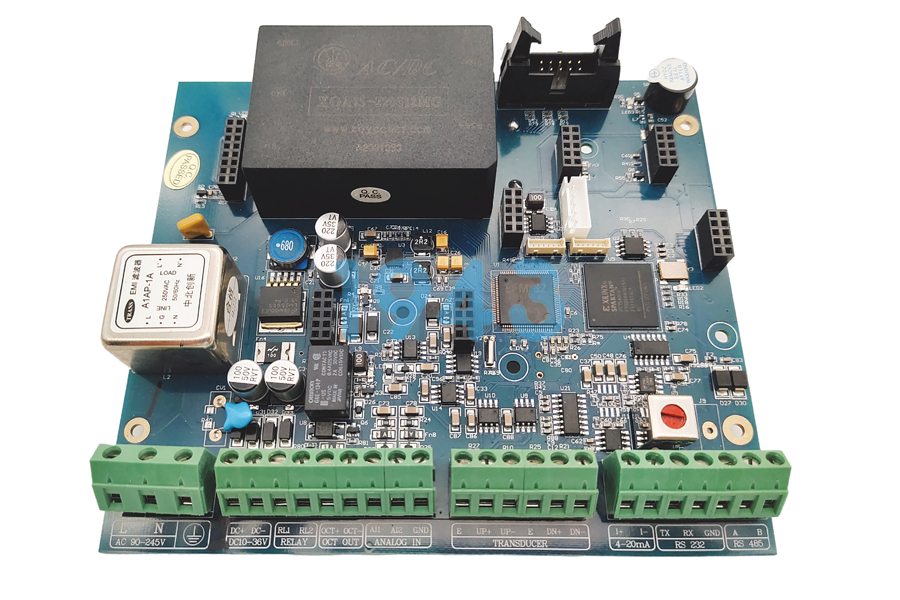

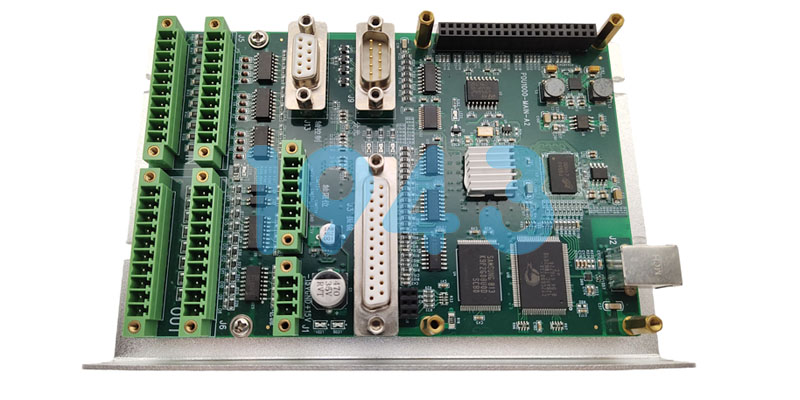

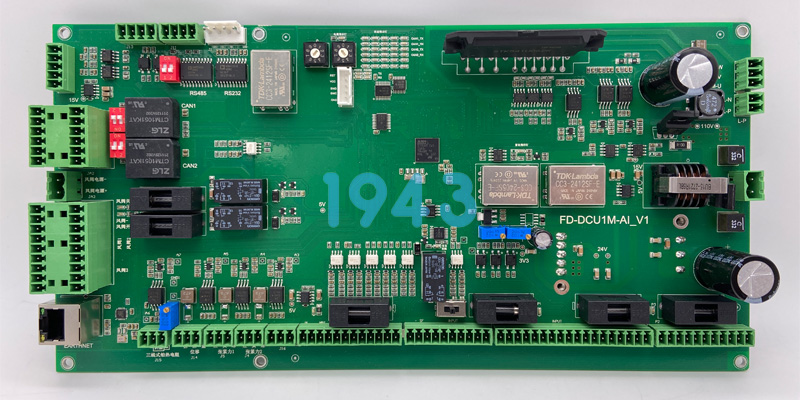

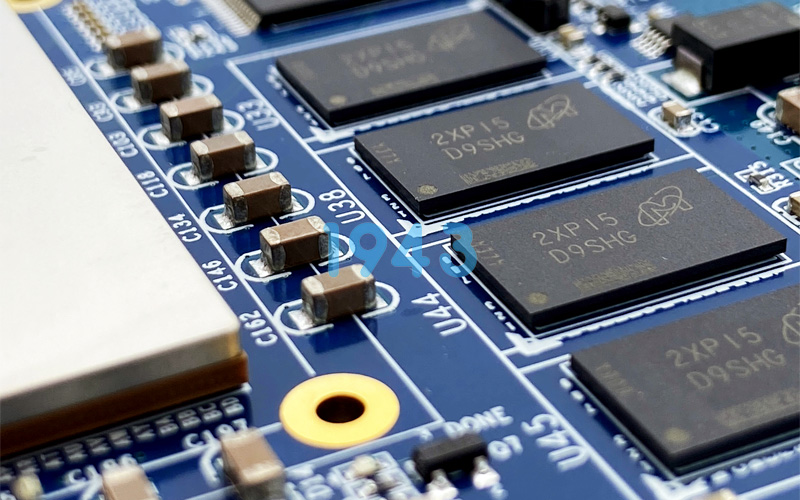

SMT貼片加工(表面貼裝技術(shù))是電子組裝行業(yè)里最流行的一種技術(shù)和工藝,它是一種將無引腳或短引線表面組裝元器件安裝在印制電路板(PCB)表面的電路裝連技術(shù)。作為現(xiàn)代電子制造的核心環(huán)節(jié),SMT貼片加工通過精準(zhǔn)的工藝控制和先進(jìn)的設(shè)備,實(shí)現(xiàn)了電子產(chǎn)品的高密度、小型化和高性能。

01 SMT貼片加工的基本概念與技術(shù)優(yōu)勢(shì)

SMT是(Surface Mounted Technology)的縮寫,中文稱為表面貼裝技術(shù)或表面安裝技術(shù)。與傳統(tǒng)的通孔插裝技術(shù)不同,SMT無需對(duì)印制板鉆插裝孔,直接將表面組裝元器件(SMC/SMD)安放在PCB表面,通過再流焊或浸焊等方法實(shí)現(xiàn)焊接組裝。

這項(xiàng)技術(shù)具有顯著的優(yōu)點(diǎn):組裝密度高,貼片元件的體積和重量只有傳統(tǒng)插裝元件的1/10左右,采用SMT后電子產(chǎn)品體積可縮小40%-60%,重量減輕60%-80%。

同時(shí),SMT還提供了高可靠性和強(qiáng)大的抗振能力,焊點(diǎn)缺陷率低,高頻特性好,并減少了電磁和射頻干擾。

SMT技術(shù)易于實(shí)現(xiàn)自動(dòng)化,大幅提高生產(chǎn)效率,降低成本達(dá)30%-50%,節(jié)省材料、能源、設(shè)備、人力、時(shí)間等資源。正是這些優(yōu)勢(shì)使得SMT成為現(xiàn)代電子制造不可或缺的工藝。

02 SMT貼片加工的核心工藝流程

SMT貼片加工的基本工藝構(gòu)成要素包括絲印(或點(diǎn)膠)、貼裝(固化)、回流焊接、清洗、檢測(cè)和返修。

錫膏印刷

錫膏印刷是SMT生產(chǎn)線的首道工序,其作用是將焊膏或貼片膠漏印到PCB的焊盤上,為元器件的焊接做準(zhǔn)備。焊膏是由合金粉末、糊狀焊劑和一些添加劑混合而成的具有一定黏性和良好觸變特性的膏狀體。

所用設(shè)備為絲印機(jī)(絲網(wǎng)印刷機(jī)),位于SMT生產(chǎn)線的最前端。鋼網(wǎng)設(shè)計(jì)需匹配PCB焊盤布局,其厚度通常控制在0.10-0.15mm范圍,確保錫膏轉(zhuǎn)移量滿足0402、0201等微型元件需求。

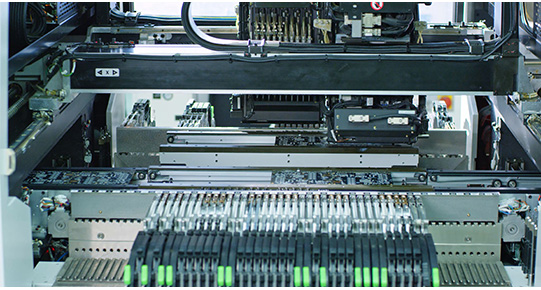

元件貼裝

貼裝環(huán)節(jié)的作用是將表面組裝元器件準(zhǔn)確安裝到PCB的固定位置上。現(xiàn)代高速貼片機(jī)通過真空吸嘴系統(tǒng)與高分辨率視覺定位協(xié)同工作,可完成0201級(jí)別微型元件的精準(zhǔn)拾取與放置。

為確保貼裝質(zhì)量,需重點(diǎn)控制三項(xiàng)核心參數(shù):貼裝壓力、貼裝高度及貼裝速度。行業(yè)標(biāo)準(zhǔn)規(guī)定,貼片機(jī)應(yīng)實(shí)現(xiàn)±30μm的重復(fù)定位精度,且每小時(shí)拋料率需低于0.01%。

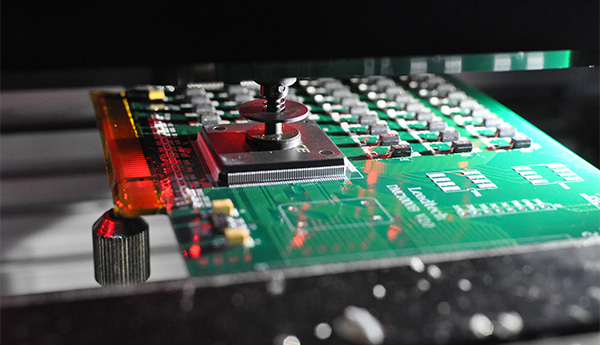

回流焊接

回流焊接是通過重新熔化預(yù)先分配到印制板焊盤上的膏裝軟釬焊料,實(shí)現(xiàn)表面組裝元器件焊端或引腳與印制板焊盤之間機(jī)械與電氣連接的軟釬焊。

合理的溫度曲線設(shè)置是保證回流焊質(zhì)量的關(guān)鍵。典型溫度曲線需包含預(yù)熱區(qū)、恒溫區(qū)、回流區(qū)及冷卻區(qū)四個(gè)階段。回流區(qū)峰值溫度需根據(jù)錫膏類型設(shè)定(無鉛錫膏通常235-245℃),持續(xù)時(shí)間控制在30-60秒以確保錫膏充分潤濕焊盤。

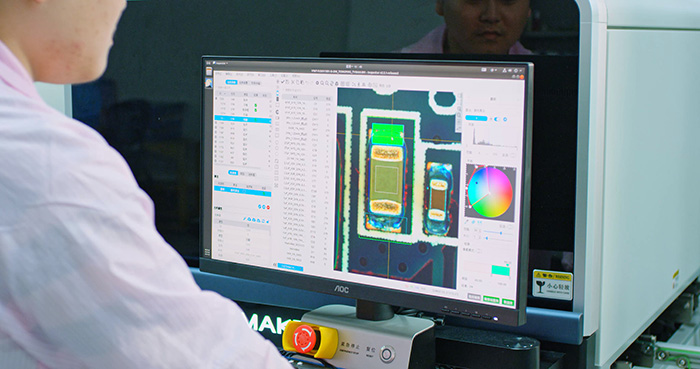

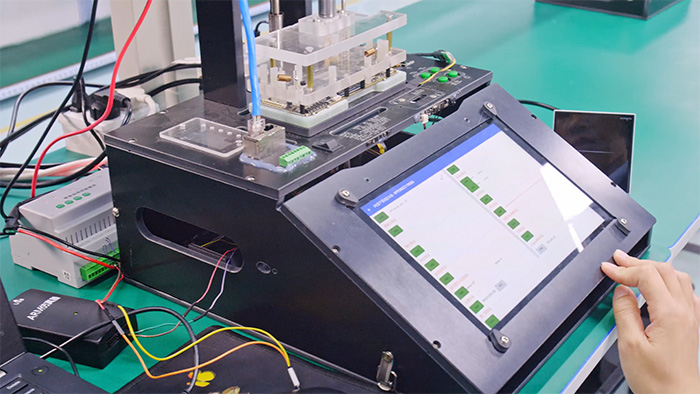

檢測(cè)與返修

檢測(cè)環(huán)節(jié)的作用是對(duì)組裝好的PCB板進(jìn)行焊接質(zhì)量和裝配質(zhì)量的檢查。所用設(shè)備有放大鏡、顯微鏡、在線測(cè)試儀(ICT)、飛針測(cè)試儀、自動(dòng)光學(xué)檢測(cè)(AOI)、X-RAY檢測(cè)系統(tǒng)、功能測(cè)試儀等。

AOI技術(shù)通過高精度圖像采集與智能算法分析,系統(tǒng)化篩查焊接后PCB組件的工藝缺陷,檢測(cè)精度可達(dá)±25μm。

返修是對(duì)檢測(cè)出現(xiàn)故障的PCB板進(jìn)行返工,所用工具為烙鐵、返修工作站等,可配置在生產(chǎn)線中任意位置。

03 SMT貼片加工的先進(jìn)工藝技術(shù)

高精度錫膏印刷技術(shù)

現(xiàn)代SMT生產(chǎn)中的錫膏印刷技術(shù)已實(shí)現(xiàn)高度精密化。通過鋼網(wǎng)張力檢測(cè)(建議≥40N/cm²)、刮刀壓力校準(zhǔn)(范圍30-60N)及印刷速度控制(10-30mm/s),可確保錫膏厚度均勻性。

完成印刷后,三維錫膏檢測(cè)儀(SPI)將自動(dòng)掃描錫膏沉積狀態(tài),依據(jù)預(yù)設(shè)的厚度公差(±15μm)、覆蓋面積(≥85%)及形狀完整性進(jìn)行實(shí)時(shí)判定。這種精準(zhǔn)控制有效避免了批量性焊接缺陷的產(chǎn)生。

精密貼裝技術(shù)

隨著電子元件小型化發(fā)展,精密貼裝技術(shù)日益重要。對(duì)于BGA、QFN等特殊封裝器件,現(xiàn)代貼裝設(shè)備需搭載3D激光檢測(cè)模塊實(shí)時(shí)修正共面性偏差。

針對(duì)0201以下微型元件,需將貼裝偏移量控制在±0.03mm以內(nèi),以確保焊接質(zhì)量的可靠性。視覺對(duì)位系統(tǒng)的精度提升和算法優(yōu)化,使現(xiàn)代貼片機(jī)能夠處理更復(fù)雜、更精密的封裝元件。

回流焊接溫度控制技術(shù)

回流焊接是SMT貼片加工的核心工序,其溫度曲線的精準(zhǔn)控制直接影響焊點(diǎn)質(zhì)量與器件可靠性。先進(jìn)的回流焊設(shè)備采用多個(gè)獨(dú)立溫區(qū),實(shí)現(xiàn)對(duì)溫度曲線的精確控制。

通過熱電偶實(shí)時(shí)監(jiān)測(cè)爐溫,并依據(jù)BGA、QFN等不同封裝器件的熱容差異調(diào)整各區(qū)參數(shù),可防止立碑、虛焊或元件熱失效等問題。這種精細(xì)化的溫度管理是確保焊接一致性的關(guān)鍵。

04 SMT貼片加工的質(zhì)量控制體系

SMT貼片加工的質(zhì)量控制是全過程、全方位的管理體系,涵蓋從原材料到成品的每一個(gè)環(huán)節(jié)。

來料檢驗(yàn)需依據(jù)行業(yè)標(biāo)準(zhǔn)對(duì)PCB基板、元器件及錫膏進(jìn)行外觀、尺寸與性能測(cè)試,確保材料符合工藝要求。對(duì)于存儲(chǔ)時(shí)間超過24小時(shí)的PCB,必須執(zhí)行真空烘烤流程,在125±5℃環(huán)境下持續(xù)2-4小時(shí),消除基材內(nèi)部吸收的濕氣,防止回流焊時(shí)出現(xiàn)爆板現(xiàn)象。

生產(chǎn)過程中,通過統(tǒng)計(jì)過程控制(SPC)? 系統(tǒng)實(shí)時(shí)監(jiān)控鋼網(wǎng)印刷的錫膏厚度、貼裝精度及回流焊溫度曲線(峰值溫度215-245℃),避免偏移或冷焊問題。

檢測(cè)環(huán)節(jié)采用多光譜成像技術(shù),可識(shí)別焊點(diǎn)虛焊、偏移、橋接等多種缺陷,檢測(cè)精度達(dá)99.5%以上。功能測(cè)試則需結(jié)合在線測(cè)試(ICT)與功能測(cè)試(FCT)雙重驗(yàn)證,確保電路導(dǎo)通性與產(chǎn)品可靠性。

建立完整的追溯體系,通過MES系統(tǒng)記錄工藝參數(shù)與檢測(cè)數(shù)據(jù),實(shí)現(xiàn)問題批次快速定位與工藝優(yōu)化迭代,最終達(dá)成客戶要求的質(zhì)量目標(biāo)。

05 特殊工藝與應(yīng)對(duì)策略

雙面組裝工藝

對(duì)于高密度電子組裝,常采用雙面貼裝工藝。此工藝需要精確控制兩次回流焊接的溫度曲線,確保已焊接一面在第二次回流過程中不受影響。

具體流程為:來料檢測(cè) => PCB的A面絲印焊膏 => 貼片 => 烘干 => A面回流焊接 => 翻板 => PCB的B面絲印焊膏 => 貼片 => 烘干 => B面回流焊接 => 清洗 => 檢測(cè) => 返修。

此工藝適用于在PCB兩面均貼裝有PLCC等較大的SMD時(shí)采用。

混裝工藝

當(dāng)PCB上同時(shí)存在表面貼裝元件和通孔插裝元件時(shí),需要采用混裝工藝。根據(jù)元件類型和數(shù)量的不同,可選擇先貼后插或先插后貼的工藝路線。

混裝工藝需要綜合考慮焊接順序、熱沖擊和工藝兼容性等因素,以確保所有元件都能獲得可靠的焊接連接。

薄膜線路SMT工藝

對(duì)于銀漿在PET上印刷的薄膜線路,SMT貼片有兩種工藝工法:傳統(tǒng)工藝工法即3膠法(紅膠、銀膠、包封膠)或2膠法(銀膠、包封膠),以及新工藝即1膠法。

1膠法采用一種新型導(dǎo)電膠,完全具有錫膏的導(dǎo)電性能和工藝性能,使用時(shí)完全兼容現(xiàn)行的SMT刷錫膏作業(yè)法,無需添加任何設(shè)備,簡(jiǎn)化了工藝流程,提高了生產(chǎn)效率。

隨著電子設(shè)備向小型化、高性能方向發(fā)展,SMT貼片加工技術(shù)也在不斷進(jìn)步。現(xiàn)代SMT生產(chǎn)線通過自動(dòng)化設(shè)備與智能算法的深度融合,建立起標(biāo)準(zhǔn)化的工藝數(shù)據(jù)庫與實(shí)時(shí)反饋機(jī)制,實(shí)現(xiàn)規(guī)模化生產(chǎn)與定制化需求的平衡。

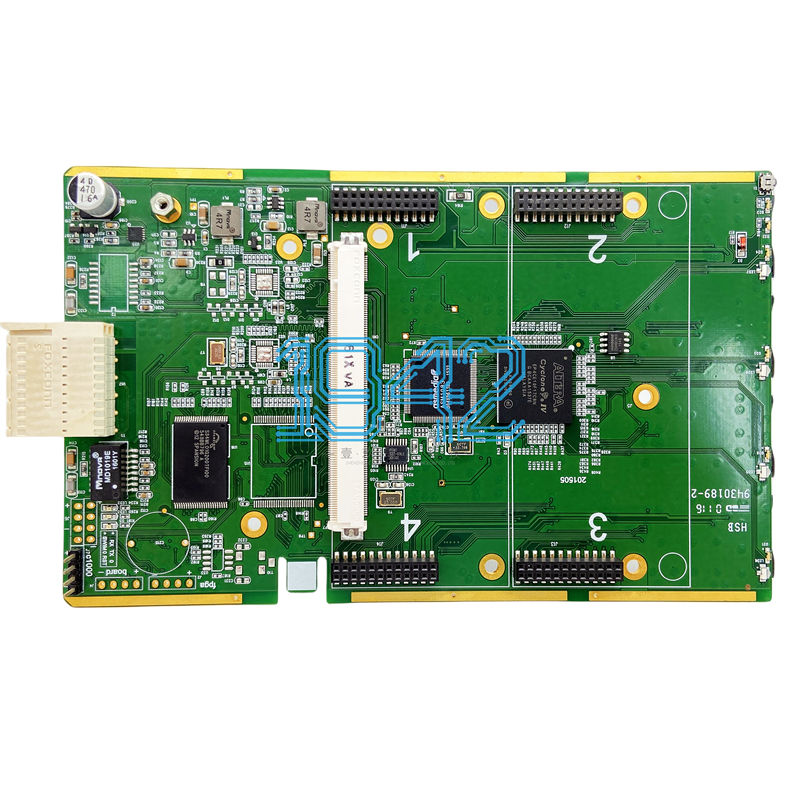

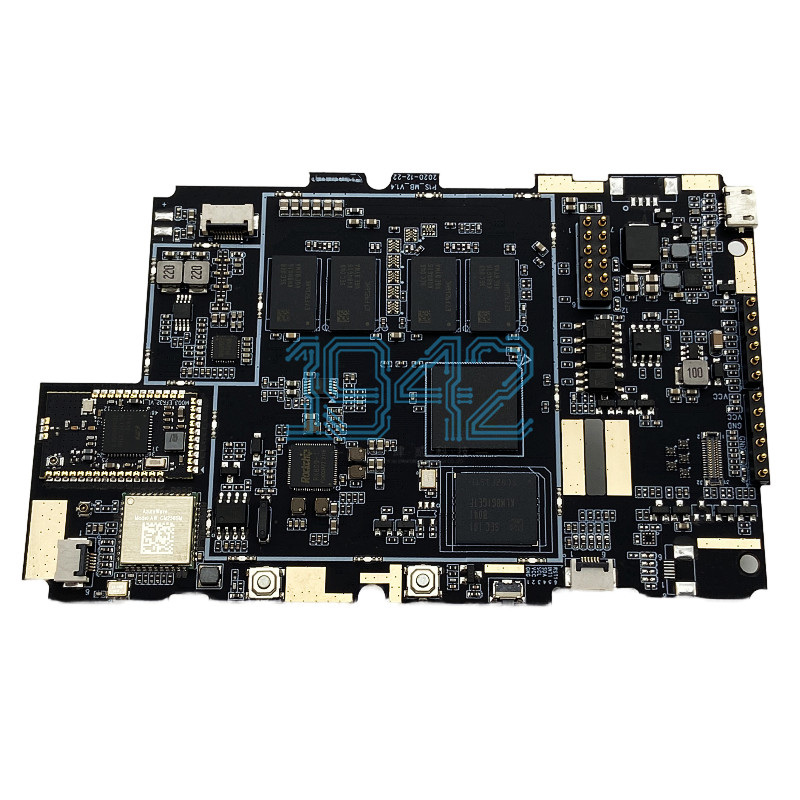

作為專業(yè)的SMT貼片加工廠家,1943科技始終致力于追蹤行業(yè)最新技術(shù)動(dòng)態(tài),不斷優(yōu)化工藝流程,提升產(chǎn)品質(zhì)量與可靠性,為客戶提供高品質(zhì)的SMT貼片加工服務(wù)。如果您有SMT貼片加工的需求,歡迎隨時(shí)聯(lián)系我們,我們將為您提供詳細(xì)的方案和報(bào)價(jià)。

2024-04-26

2024-04-26