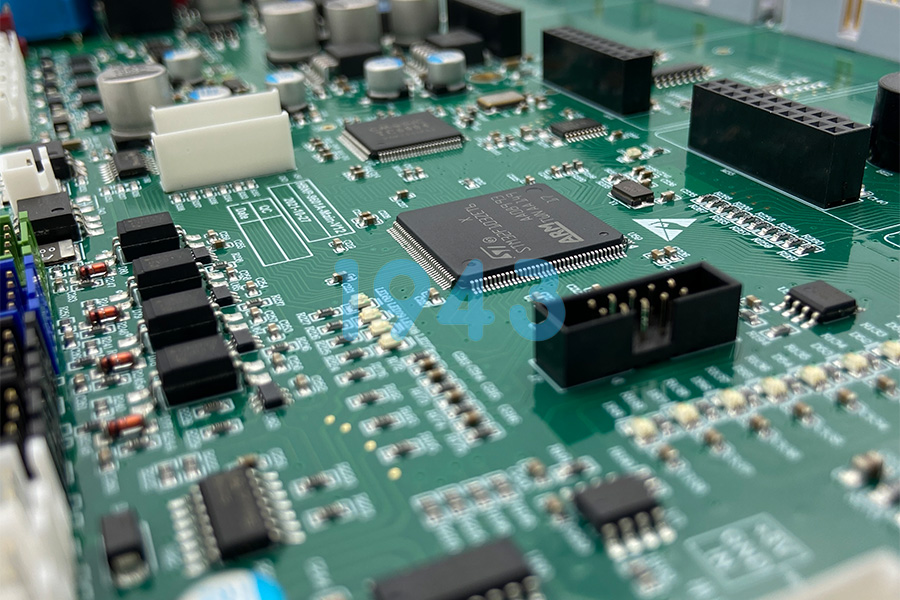

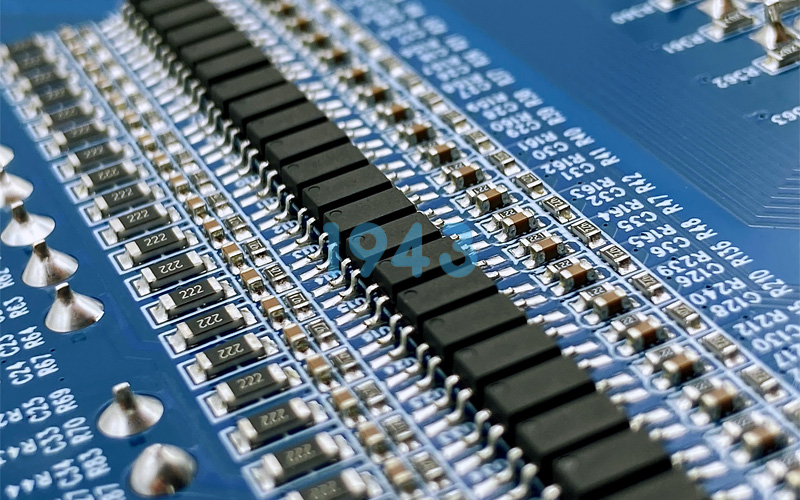

一批光板PCB進入車間,經過數小時精密流轉,變成一塊塊搭載數百個元器件的功能模組,這一切發生在1943科技的SMT貼片車間內。

清晨,當生產線啟動時,車間內的自動貼片機開始精準作業,吸嘴以每秒數十次的速度拾取微小的貼片元件,將它們精確放置在預定位置,通過回流焊接形成可靠連接。這一系列動作的背后,是一個標準化SMT貼片車間精密協作的結果。

SMT表面組裝技術已成為現代電子制造的核心工藝,它不僅極大提高了組裝密度,更通過自動化生產確保了電子產品的一致性和可靠性。

01 SMT貼片的核心價值與工藝演變

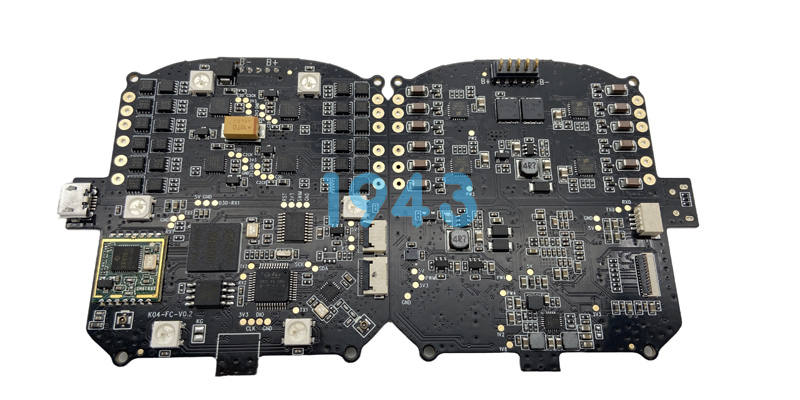

表面組裝技術從根本上改變了電子產品的生產方式。與傳統穿孔插件技術相比,SMT工藝使電子產品體積縮小40%-60%,重量減輕60%-80%,同時顯著提高電路板的抗振能力和可靠性。

這一轉變背后是電子行業向小型化、高功能化發展的必然趨勢。現代集成電路已普遍采用表面貼裝封裝,傳統的穿孔插件元件已無法滿足高密度布線的要求。

SMT工藝的基本流程包括錫膏印刷、零件貼裝、回流焊接、AOI光學檢測、維修和分板等環節。每個環節都需要精密控制,才能確保最終產品的質量。

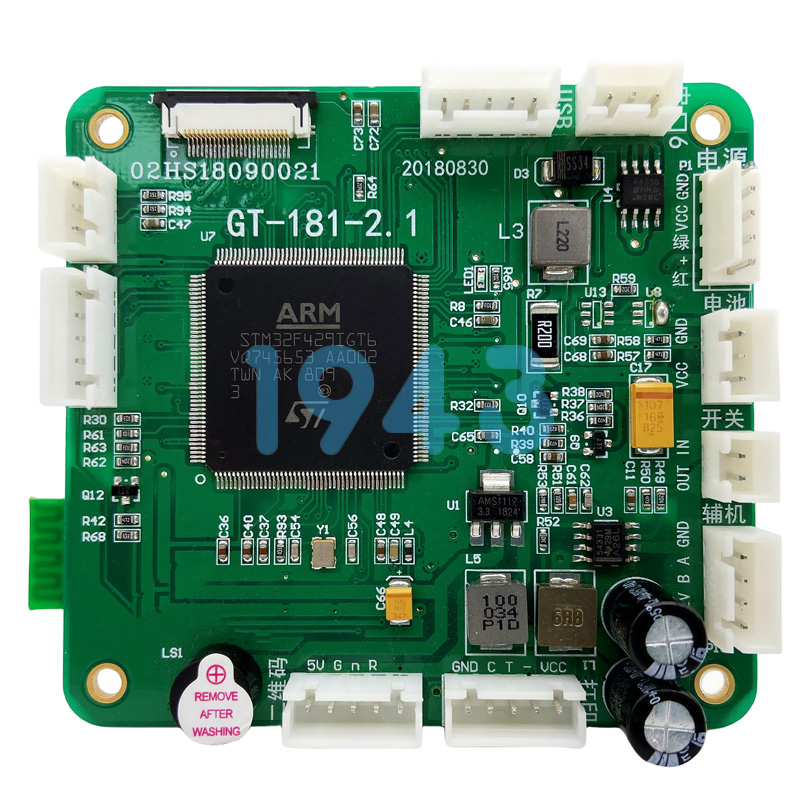

在1943科技的SMT車間,這些工藝環節被精確地分解為可監控、可追溯的標準作業流程,確保每一塊經過加工的PCB都能達到客戶的品質要求。

02 專業SMT貼片車間的標準配置

一個合格的SMT貼片車間不僅僅是設備的堆砌,更是人員、流程和環境的有機結合。

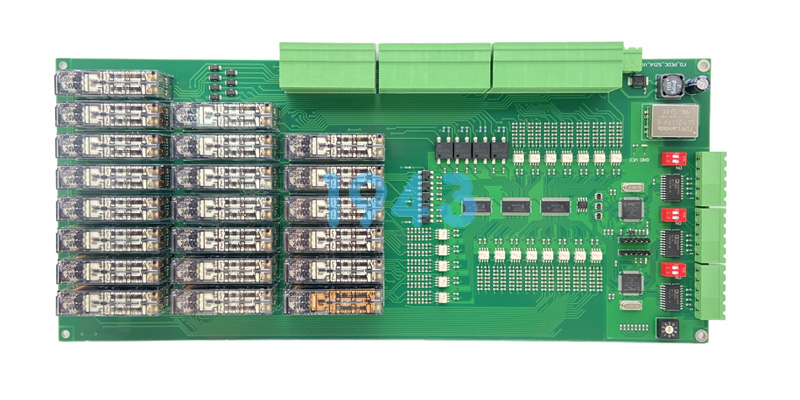

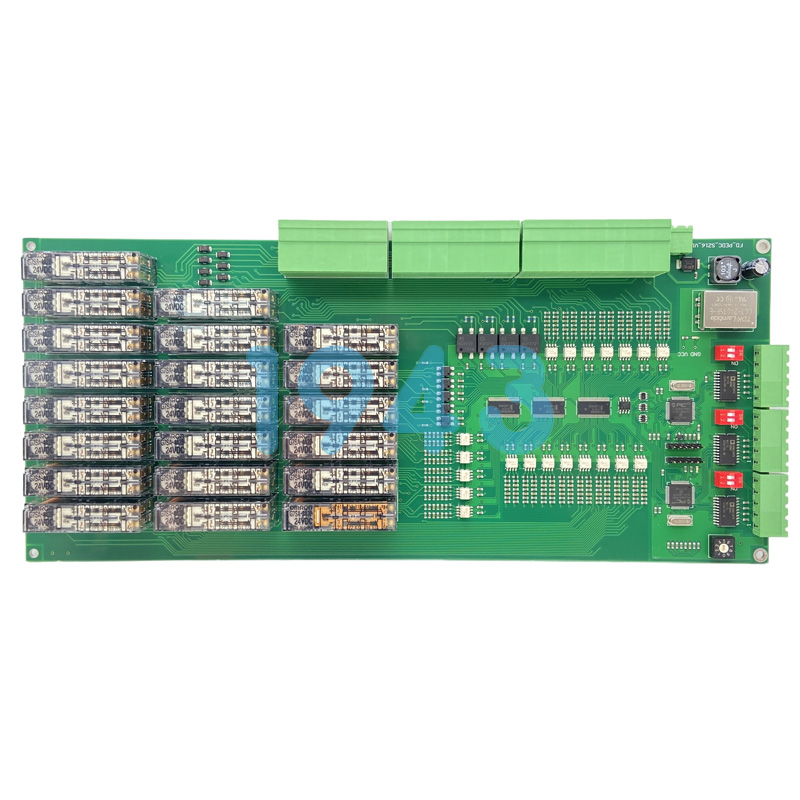

核心設備構成方面,標準SMT生產線通常包括焊膏印刷機、貼片機、回流焊爐以及各類檢測設備。這些設備的性能和協同工作能力直接影響生產效率和產品質量。

現代SMT貼片機能夠處理從0402微小元件到大型BGA芯片的各種元器件,部分高端設備可以同時安裝數十種不同的供料器,實現高效連續生產。

生產環境控制是另一個關鍵因素。專業SMT車間對溫度、濕度和潔凈度都有嚴格要求。靜電防護措施也必須到位,包括防靜電地板、工作臺和設備接地等。

在1943科技的SMT車間,我們還實施了嚴格的5S管理制度,確保生產環境整潔有序,工具物料擺放規范,為高效生產奠定基礎。

03 從錫膏到回流焊:SMT核心工藝詳解

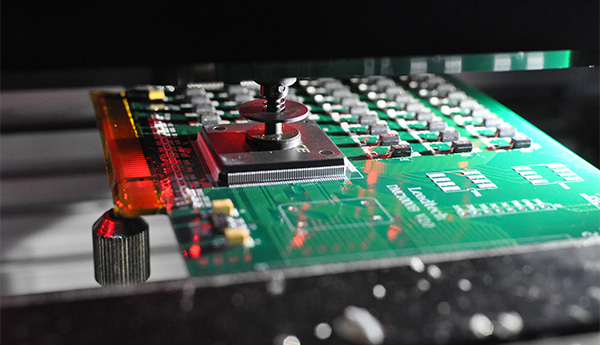

錫膏印刷是SMT工藝的第一步,也是最關鍵的環節之一。錫膏由合金焊料粉和糊狀助焊劑均勻攪拌而成,具有適當的粘性,可將電子元件初粘在既定位置。

印刷質量直接影響焊接效果,常見的印刷方法是通過鋼網漏印,這種方法操作簡便、效率高,但對鋼網質量、印刷參數和錫膏特性都有嚴格要求。

貼裝環節是將表面組裝元器件準確安裝到PCB固定位置的過程。現代貼片機采用視覺定位系統,能夠自動校正元件的貼裝位置,確保精度。

在1943科技的車間,每一臺貼片機都經過精密校準,貼裝精度可達到±0.03mm,滿足包括細間距QFP、微型BGA在內的各種高精度元件貼裝需求。

回流焊接是將錫膏融化,使元器件與PCB牢固連接的過程。這一過程需要精確控制溫度曲線,包括預熱、活性、回流和冷卻四個階段,每個階段的溫度和時間都需要根據錫膏特性和PCB設計進行優化。

04 多層檢測體系:確保SMT貼片零缺陷

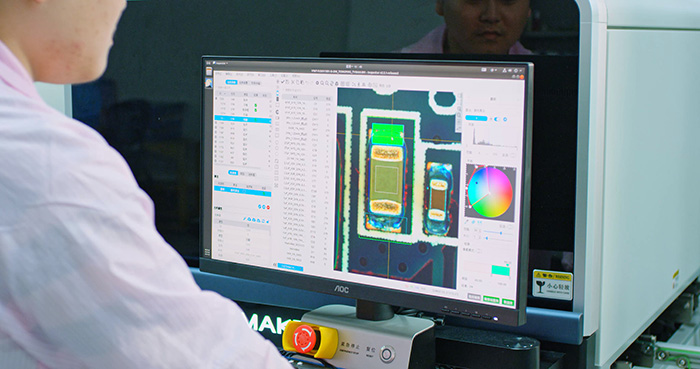

在SMT生產過程中,檢測是確保質量的關鍵環節。現代SMT車間通常采用多層檢測體系,從原材料到最終產品進行全面質量控制。

首件檢驗是SMT生產中的必要步驟。操作員會依據貼片站位表核對物料料號、品名、規格、數量,并由IPQC(制程質量控制)人員進行確認。任何物料更換都必須經過IPQC確認后才能繼續生產。

過程檢測貫穿整個生產流程。中檢員會對貼裝完成的板卡進行100%外觀檢查,及時發現并處理偏移、錯件等質量問題。

先進檢測設備的應用大大提高了檢測效率和準確性。自動光學檢測(AOI)系統能夠快速識別焊接缺陷,如橋接、虛焊和偏移等。對于有內部結構的元件,X射線檢測系統能夠檢測BGA、QFN等元件的焊點質量。

在1943科技的SMT車間,我們建立了完整的檢測體系,從人工目檢到自動化檢測相結合,確保每一塊PCBA都符合質量要求。所有檢測數據都會被記錄和分析,用于持續改進生產工藝。

05 質量控制與生產管理體系

優秀的SMT車間不僅要有先進的設備,更要有嚴格的質量控制和生產管理體系。

文件化管理是SMT生產管理的基礎。從《SMT貼片站位表》到各種操作指導書和工藝文件,每個環節都有明確的標準和要求。這些文件確保不同批次、不同操作人員生產的產品都能保持一致性。

人員培訓與認證同樣重要。SMT操作員、技術員和質檢人員都需要經過專業培訓和考核,掌握設備操作、工藝標準和問題解決方法。

追溯系統的建立使得每一塊PCBA的生產過程都可追溯。通過記錄生產批次、設備參數、操作人員和檢測結果,一旦出現問題,可以快速定位原因并采取糾正措施。

在1943科技,我們采用國際通用的IPC標準作為質量控制的基礎,結合自身的生產經驗,建立了一套適合多品種、小批量生產特點的質量管理體系。

SMT貼片工藝與傳統工藝對比

| 比較維度 | SMT貼片工藝 | 傳統插件工藝 |

|---|---|---|

| 組裝密度 | 高,元件體積縮小至1/10左右 | 低,受限于插件孔間距 |

| 產品體積 | 縮小40%-60% | 體積較大 |

| 產品重量 | 減輕60%-80% | 重量較重 |

| 生產效率 | 高,自動化程度高 | 較低,自動化受限 |

| 焊點缺陷率 | 低 | 相對較高 |

| 高頻特性 | 好,寄生參數小 | 較差,引線影響大 |

| 生產成本 | 降低30%-50% | 較高 |

06 現代化SMT車間的柔性生產能力

隨著電子產品更新換代的加快,SMT車間需要具備更強的柔性生產能力。在1943科技的SMT車間,我們專注于中小批量生產和研發項目的小批量打樣需求。

- 快速換線能力是柔性生產的關鍵。通過優化生產準備流程和采用智能化生產管理系統,我們能夠實現生產線的快速切換,減少設備閑置時間,提高整體生產效率。

- 靈活的生產模式適應不同客戶需求。無論是小批量打樣還是中批量生產,我們都能夠提供合適的解決方案。對于緊急項目,我們甚至能夠實現6小時快速出貨。

- 數字化管理系統實時監控生產狀態,包括設備運行狀態、生產進度、質量數據和物料消耗等。這些數據不僅用于日常管理,也為生產優化和產能規劃提供了依據。

如果您有SMT貼片加工的需求,歡迎隨時聯系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26