SMT車間的生產線已不再是簡單的人工操作和機器運行,而是一個高度智能化的系統:工程師正通過實時數據監控屏幕追蹤生產進度,AI視覺系統自動識別微米級缺陷并反饋調整參數,MES系統實現從物料入庫到成品出庫的全流程可追溯。

01 自動化SMT產線核心價值

電子制造行業正經歷著深刻變革,表面貼裝技術(SMT)始終是電子制造領域的核心技術力量。在激烈競爭的市場環境下,傳統的SMT生產模式面臨嚴峻挑戰。

人工操作不僅效率低下,而且難以保證高精度和一致性。直通率低、返修率高、成本控制難、交付周期長等問題,成為許多加工廠的發展瓶頸。

當前市場對電子產品的需求日益多樣化,小批量、多品種的訂單成為常態。企業需要頻繁調整產品線,傳統生產線的切換時間成為制約效率的關鍵因素。

自動化SMT生產線通過智能化改造,將產線自動化率提升18%,生產效益提升20%,產品質量提升13%,同時顯著縮短制造周期及產品交貨期。

02 核心設備的技術演進

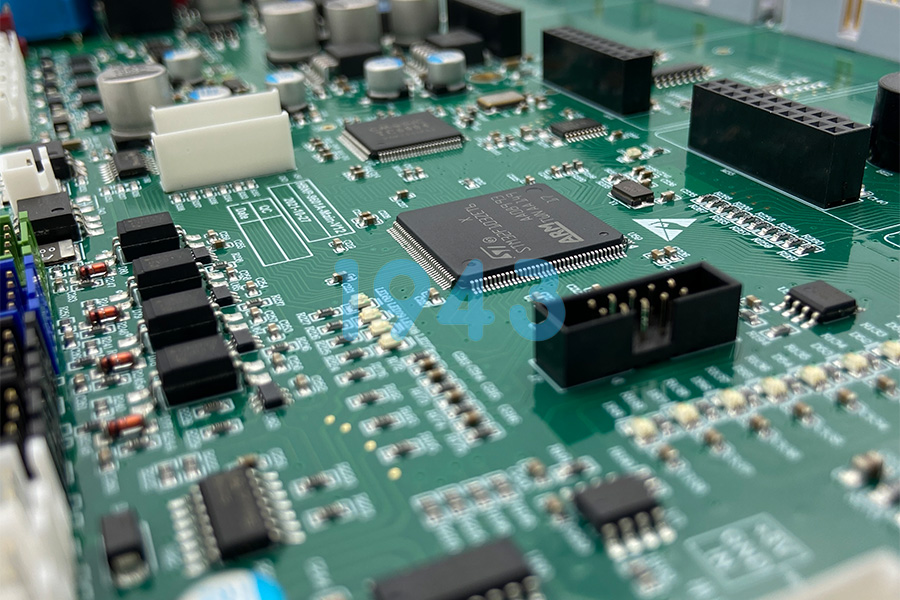

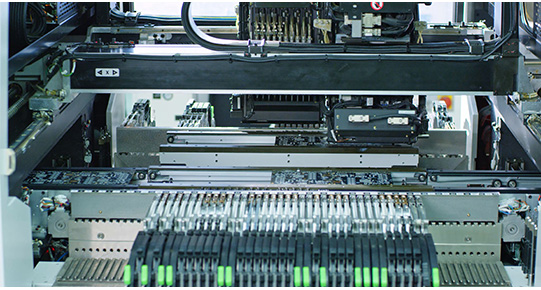

全自動SMT產線的核心在于一系列高效協同的專業設備。作為SMT生產線中最關鍵、最復雜的設備,貼片機經歷了從低速機械式到高速光學對中的發展歷程,并向多功能、柔性連接模塊化方向發展。

貼片機的選擇直接決定了生產效率與精度。目前市場上的貼片機主要分為四種類型:

動臂式貼片機具有良好的靈活性和精度,適用于大部分元件,尤其適合處理QFP和BGA陣列等有源部件,但其速度相對較慢,屬于中速貼片機。

復合式貼片機集合了轉盤式和動臂式的特點,在動臂上安裝有轉盤,既能處理中小型IC時保持高貼裝速度,又能保證較高的貼裝精度,特別適合需要頻繁換線的生產環境。

轉塔式貼片機通過拾取元件和貼片動作同時進行實現高速貼裝,非常適用于大規模生產阻容元件特別多的產品,如計算機板卡、移動電話等。

大規模平行系統使用一系列小的獨立貼裝單元并行工作,每個單元有自己的絲桿位置系統,盡管單個單元速度較慢,但并行運行可實現極高的整體產量。

| 設備類型 | 貼裝速度(個/小時) | 主要特點 | 適用場景 |

|---|---|---|---|

| 動臂式 | 5,000-20,000 | 靈活性高,精度好 | 多品種小批量,含大型IC的復雜板卡 |

| 復合式 | 20,000-50,000 | 兼顧速度與精度 | 通信設備板卡等需頻繁換線的產品 |

| 轉塔式 | 20,000-50,000 | 高速穩定 | 大規模生產的消費電子類產品 |

| 大規模平行系統 | 50,000-100,000 | 超高產能 | 超大規模標準化生產 |

錫膏印刷機是SMT PCB組裝中使用的第一臺機器,通過刮刀將精確數量的焊膏涂布到PCB焊盤上。緊隨其后的焊膏檢查(SPI)機器,通過3D圖像采集技術檢查焊膏的體積、對位和高度,從源頭把控焊接質量。

焊接環節的設備選擇同樣關鍵,回流焊設備仍然是SMT生產中最主要的焊接工藝,特別適合大批量、高密度貼片元件焊接。選擇性波峰焊則是處理混合技術板卡(同時包含貼片和插裝元件)的理想選擇。

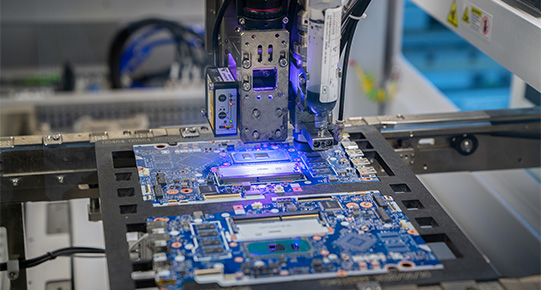

激光焊接設備作為高精度焊接的新星,憑借非接觸、高精度、熱影響區小等特性,在微間距元件焊接領域展現出獨特優勢。

03 智能化管理系統

現代自動化SMT生產線已經超越了單純的硬件升級,制造執行系統(MES)的應用成為實現生產流程優化的關鍵。

智能化的“數字車間”能夠詳細記錄每一件產品從原材料入庫到成品出庫的所有過程,實現制程和質量追溯100%。這一系統將MES、WMS(智能倉儲系統)與ERP(企業資源計劃)三大系統無縫集成,實現企業資源的精細化管理與智能決策支持。

生產過程中的各個環節都可以通過數據看板實現可視化監控。原材料使用情況、設備運行狀態、工人操作記錄等關鍵指標一目了然,管理者可以依據數據進行實時監管、制定改善措施。

智能化系統實現了SMT智慧備料,系統根據工單需求自動下達命令給智能料倉,進行備料、貼標、分流、接料、上飛達等流程,作業效率提升50%以上。自動換線功能通過對整線智能設備的串聯控制,大幅減少轉產時間和人工錯誤。

04 工藝創新與技術突破

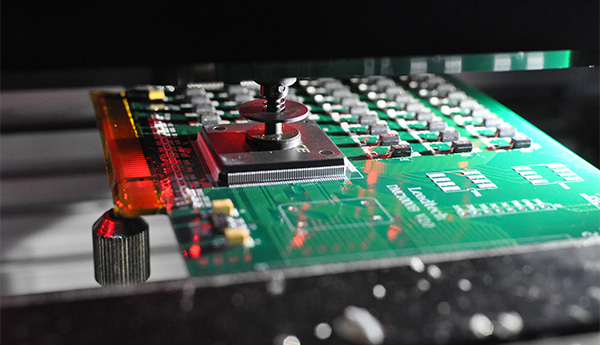

工藝創新是自動化SMT生產持續進步的動力源泉。在軟硬板焊接領域,技術革新實現了從“兩道工序”到“一次成型”的轉變。

通過磁性材料與金屬壓塊固定軟板,與硬板同步進入回流爐焊接,這種創新工藝使每小時產出穩定達到600pcs,直通率飆升至95%以上,徹底解決了傳統手工焊接存在的虛焊、錫珠短路等問題。

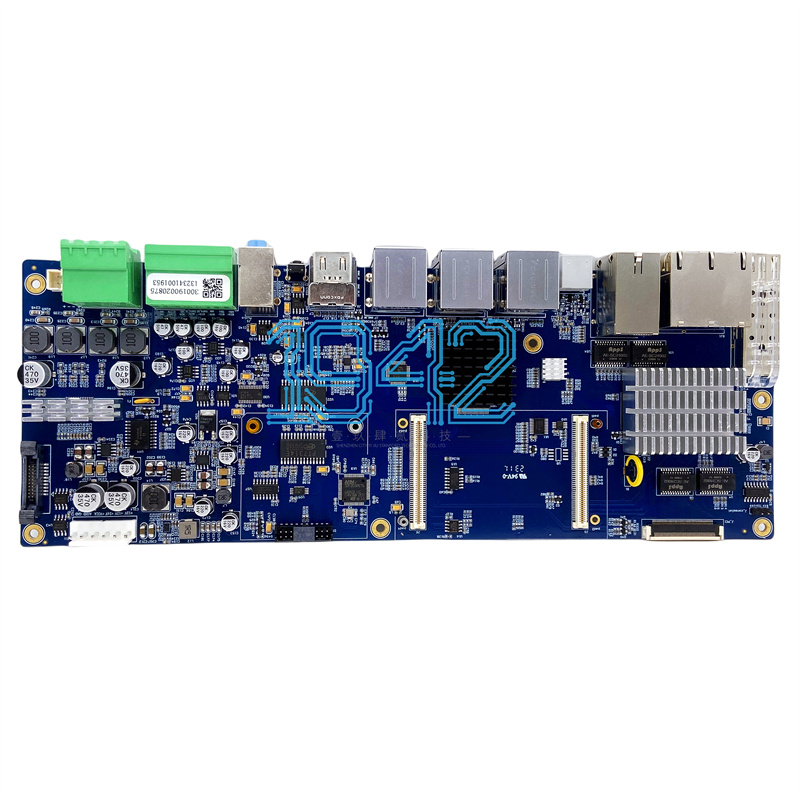

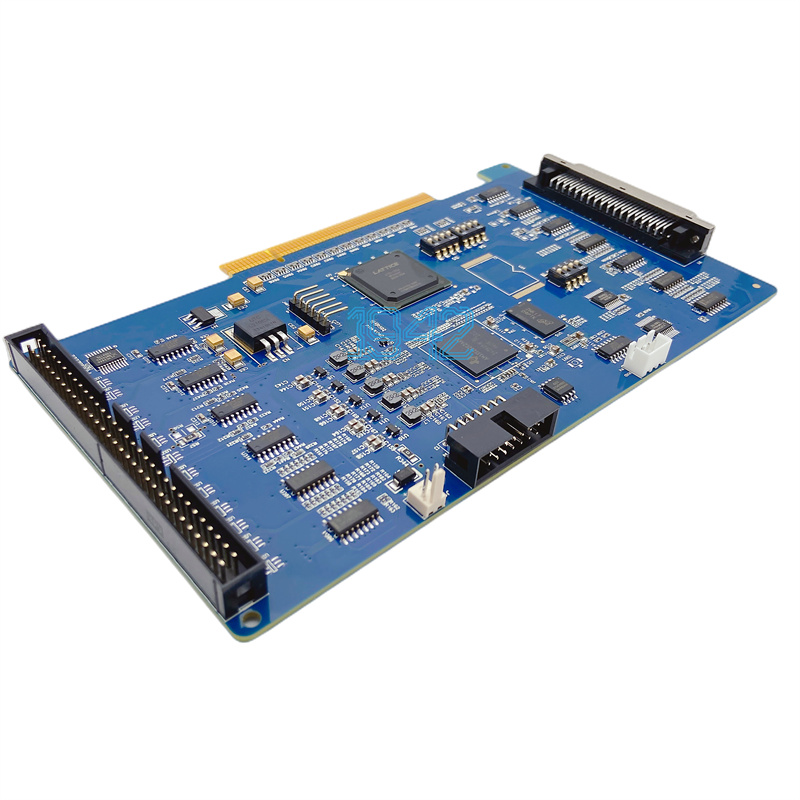

PCIE連接器焊接實現了從“雙面分焊”到“同步成型”的突破。通過限位式滑槽、雙面同步可視化檢測、雙面同步回流焊接工藝技術,省去了手工焊接工序,一次出爐直通率維持在98%左右。

在單面板制造工藝上,行業實現了從“膠水固定”到“低溫回流”的升級。這一改變不僅解決了傳統膠水工藝易出現的溢膠、拉絲、堵孔、波峰掉件等問題,還大量節約了DIP工序的焊錫使用量,輔料成本降低50%以上。

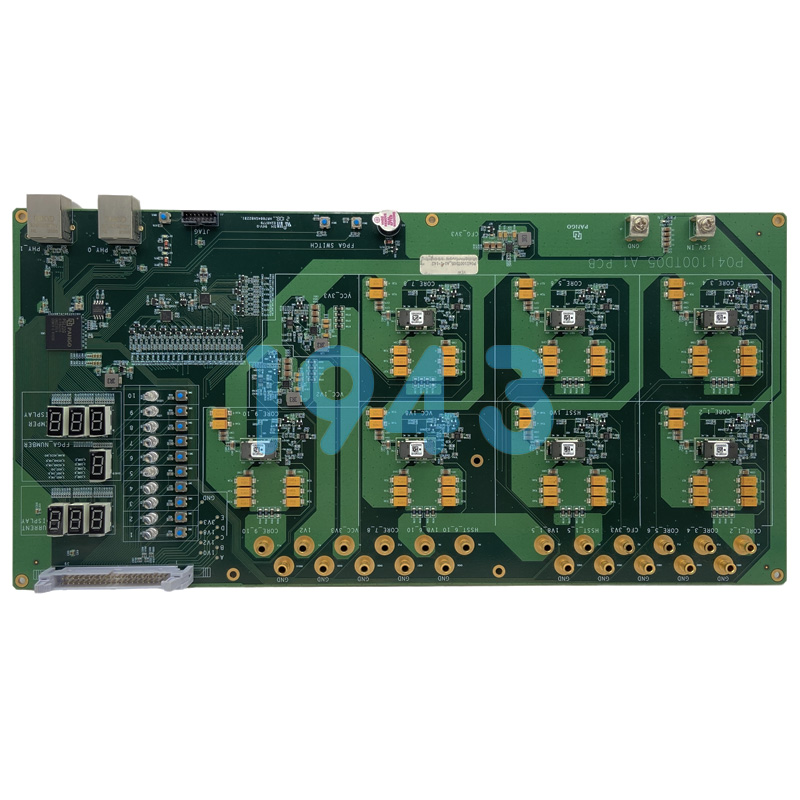

醫療電子焊接則通過“一體化治具”解決了大功率器件的空洞率難題。傳統工藝需要分兩步焊接散熱銅塊和功放器件,而現在可實現同步回流焊接,空洞率降到10%以下,一次合格率從90%提升至98.55%,設備利用率也提升24%。

05 檢測與品質控制

在微米級的制造精度要求下,檢測技術成為保障產品品質的最后一道防線。自動化光學檢測(AOI)系統已廣泛應用,通過高分辨率相機捕捉電路板圖像,與標準圖像比對,自動識別焊接缺陷、元件錯位、漏貼等問題。

人工智能技術正深度融入檢測環節,視覺檢測系統可實時識別微米級缺陷,并自動反饋調整生產參數。3D檢測技術進一步提升了檢測的準確性和全面性,能夠識別焊膏高度、元件共面性等傳統2D檢測難以發現的問題。

在線測試(ICT)和功能測試(FCT)設備集成到生產線末端,形成完整的質量控制閉環。這些測試不僅檢查制造缺陷,還驗證產品的電氣性能和功能完整性,確保出廠的每一塊板卡都符合設計規范。

智能化檢測系統與MES系統聯動,當檢測到質量異常時,系統能夠自動追溯問題源頭,分析根本原因,并觸發相應的糾正預防措施,形成持續改進的質量管理循環。

06 行業未來趨勢

SMT技術正經歷著前所未有的變革,這不僅是技術升級,更是對整個生產流程和市場格局的重塑。柔性化生產將成為未來發展的重要方向,貼片頭可實現自動切換與多任務協作,模塊化設計讓換線時間大幅縮短,適應小批量、多品種訂單需求。

半導體封裝技術與SMT的界限逐漸模糊。POP堆疊、三明治工藝等先進技術,使得芯片與電路板集成度更高,為5G通信、高性能計算等領域提供更緊湊的解決方案。

人工智能與工業的深度融合被視為關鍵趨勢。AI賦能的AOI智能檢測系統憑借其微米級缺陷識別能力,結合簡易自動化改造,在顯著提升產品良率的同時實現生產線的精益化升級。

綠色制造從政策要求轉變為競爭優勢。無鉛焊料、低溫焊接工藝加速替代傳統材料,減少重金屬污染;設備能耗優化技術降低生產成本;可降解包裝與循環材料應用,助力構建綠色供應鏈。

2024-04-26

2024-04-26