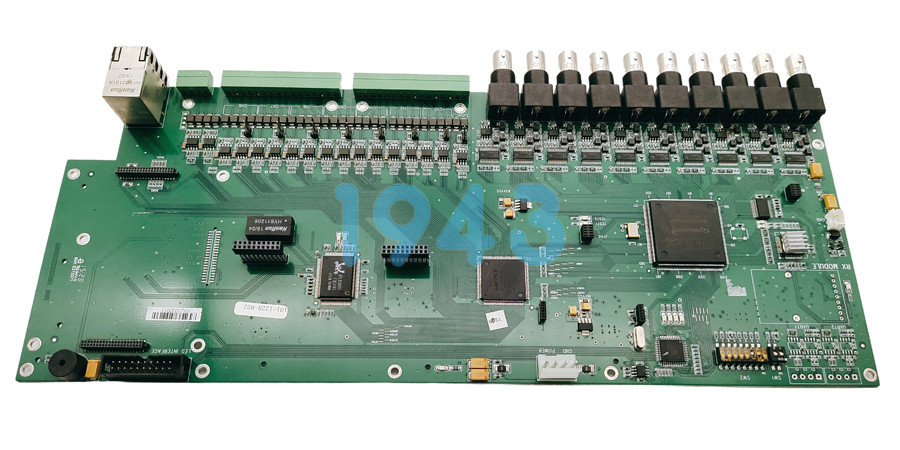

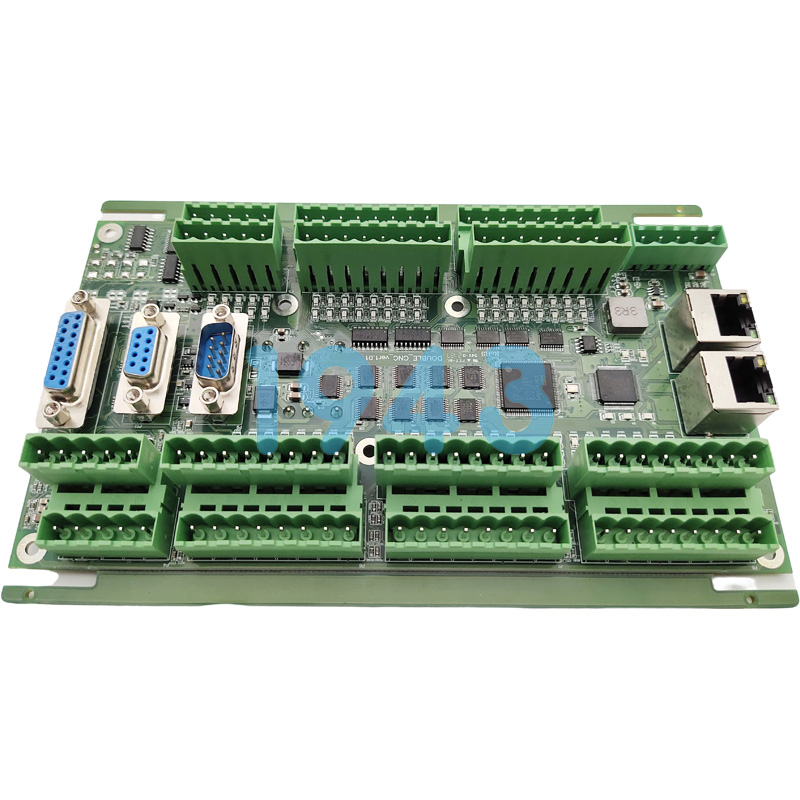

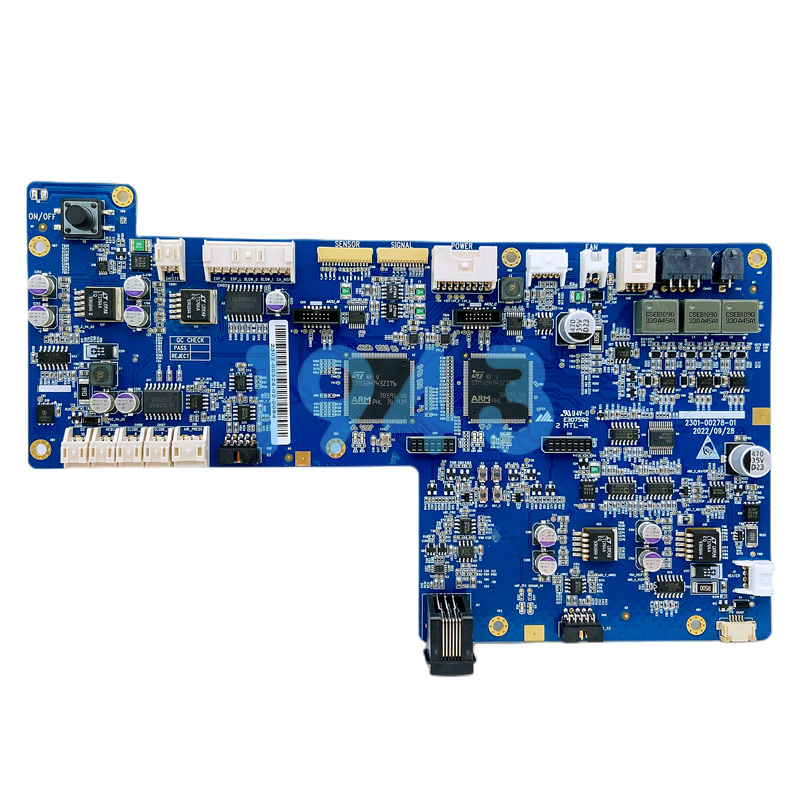

在電子制造行業的產業鏈中,PCBA貼片加工是決定產品質量、性能與穩定性的核心環節。一款電子設備能否實現設計功能、延長使用壽命,很大程度上取決于貼片加工的精度與工藝把控。作為專注于SMT貼片加工的實力廠商,1943科技憑借多年行業積淀,打造了覆蓋全流程的PCBA貼片加工服務體系,為各領域電子企業提供高效、可靠的制造解決方案。

為什么選擇專業的PCBA貼片加工服務至關重要?

PCBA貼片加工并非簡單的元器件焊接,而是融合了精密設備操作、工藝參數優化、質量管控等多維度的系統工程。對于電子企業而言,選擇專業的加工服務商,不僅能降低生產損耗,更能為產品競爭力賦能。

非專業加工易導致一系列問題:元器件虛焊、錯焊會直接引發產品故障,增加售后成本;貼片面精度不足可能造成元器件短路,埋下安全隱患;生產流程不規范則會延長交貨周期,影響企業市場布局。而1943科技的PCBA貼片加工服務,從源頭規避這些風險,以標準化流程與精細化管控,確保每一塊PCBA板都符合設計要求。

1943科技PCBA貼片加工服務:四大核心優勢筑牢品質防線

深耕SMT貼片加工領域多年,1943科技始終以“品質為基、效率為綱”為服務理念,形成了區別于普通加工廠商的核心競爭力,具體體現在以下四大方面:

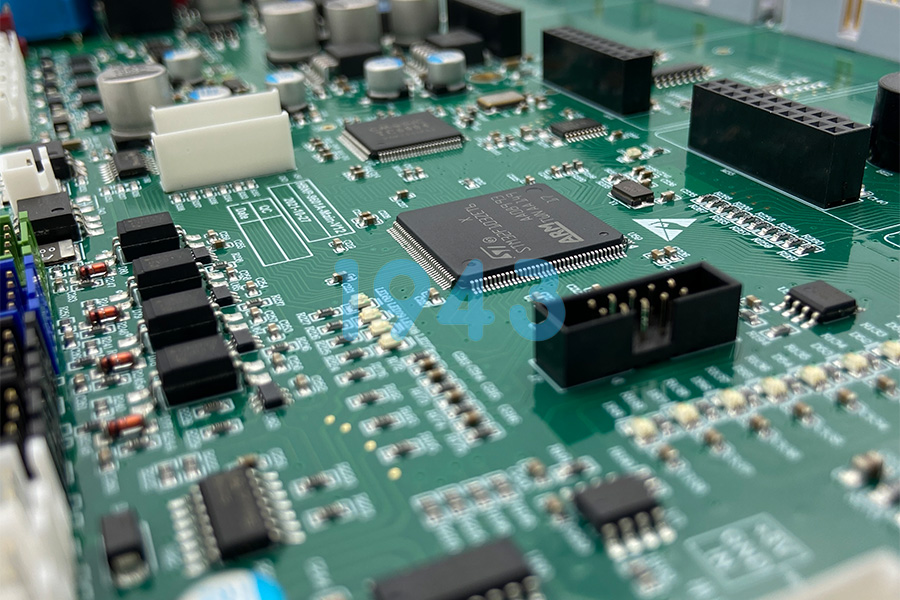

1. 精密設備加持,保障貼片精度

貼片精度是PCBA品質的核心保障,而設備性能則是精度的前提。1943科技斥巨資引進多臺高端SMT貼片設備,包括高速貼片機、高精度印刷機等,可實現最小0201規格元器件的精準貼片,貼片精度誤差控制在±0.03mm以內。同時,設備配備先進的視覺識別系統,能實時檢測貼片位置與角度,有效避免錯貼、漏貼等問題,為批量生產的一致性提供堅實支撐。

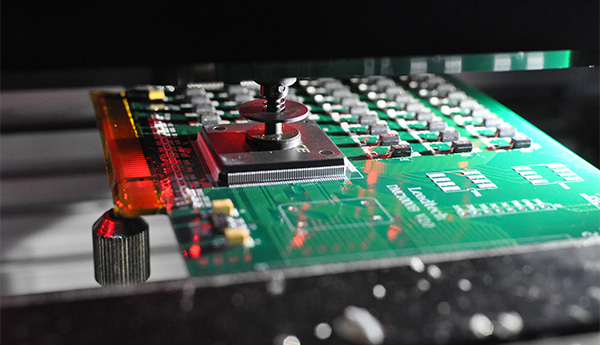

2. 全流程質量管控,層層把關無死角

1943科技建立了覆蓋“來料檢驗-過程管控-成品檢測”的全流程質量管控體系,每一個環節都配備專業質檢人員與專用檢測設備。來料階段,采用X光檢測設備對元器件進行全面篩查,排除引腳氧化、封裝破損等不合格品;加工過程中,通過AOI(自動光學檢測)技術對每一道工序進行實時檢測,及時發現焊接缺陷并整改;成品階段,結合功能測試、老化測試等多重手段,確保交付的PCBA板不僅外觀合格,更能滿足長期穩定運行的需求。

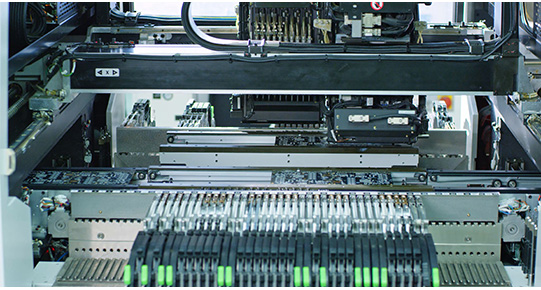

3. 靈活產能配置,適配多元需求

不同電子企業的生產需求存在差異,有的需要小批量試產驗證方案,有的則需要大批量量產搶占市場。1943科技針對不同規模需求,配置了多條柔性生產線,可實現從樣品試產到批量生產的無縫銜接。小批量訂單最快24小時交付,滿足企業快速驗證產品的需求;大批量訂單通過優化生產排程、提升設備利用率,在保障品質的前提下縮短交貨周期,助力企業搶占市場先機。

4. 專業技術團隊,提供定制化解決方案

電子產品的設計方案千差萬別,對應的貼片加工需求也各不相同。1943科技擁有一支平均從業經驗10年以上的技術團隊,熟悉各類PCBA設計規范與加工工藝。在合作初期,技術人員會與客戶深入溝通設計方案,針對PCB布局、元器件選型等提供專業建議,規避加工過程中的潛在風險;加工過程中,全程跟蹤生產進度,及時響應客戶的技術調整需求;交付后,提供完善的技術支持,協助客戶解決后續使用中的相關問題。

1943科技PCBA貼片加工服務流程:標準化操作提升效率

為確保服務效率與品質穩定,1943科技制定了標準化的PCBA貼片加工流程,讓每一步操作都有章可循:

- 需求溝通與方案確認:客戶提供PCB文件、BOM清單等資料,技術團隊審核資料并溝通生產需求,制定個性化加工方案,明確交貨周期、品質標準等關鍵信息。

- 來料檢驗與備料:客戶提供元器件或由1943科技協助采購,質檢團隊對所有物料進行全面檢驗,合格后按生產計劃備料。

- PCB板預處理與印刷:對PCB板進行清潔、烘干等預處理,隨后通過高精度印刷機將焊膏均勻印刷到PCB焊盤上,確保焊膏量精準可控。

- 精密貼片與回流焊接:高速貼片機按照程序精準拾取元器件并貼裝到PCB指定位置,完成后送入回流焊爐,通過精準控制溫度曲線實現元器件牢固焊接。

- 全流程檢測:依次經過AOI檢測、X射線檢測(針對BGA等封裝元器件)、功能測試等環節,全面排查缺陷。

- 成品包裝與交付:對合格成品進行防靜電包裝,按客戶要求完成交付,并提供完整的檢測報告與生產記錄。

選擇1943科技:讓PCBA貼片加工更省心、更放心

在競爭激烈的電子制造市場,PCBA貼片加工的品質與效率直接影響企業的核心競爭力。1943科技作為專業的SMT貼片加工廠,始終以客戶需求為導向,通過精密設備、嚴格管控、靈活產能與專業服務,為各領域電子企業提供高品質的PCBA貼片加工服務。

無論您是需要小批量樣品試產,還是大批量量產加工,1943科技都能為您提供適配的解決方案。歡迎隨時聯系我們,洽談合作詳情,讓我們攜手筑牢電子制造核心根基,共創市場佳績!

2024-04-26

2024-04-26