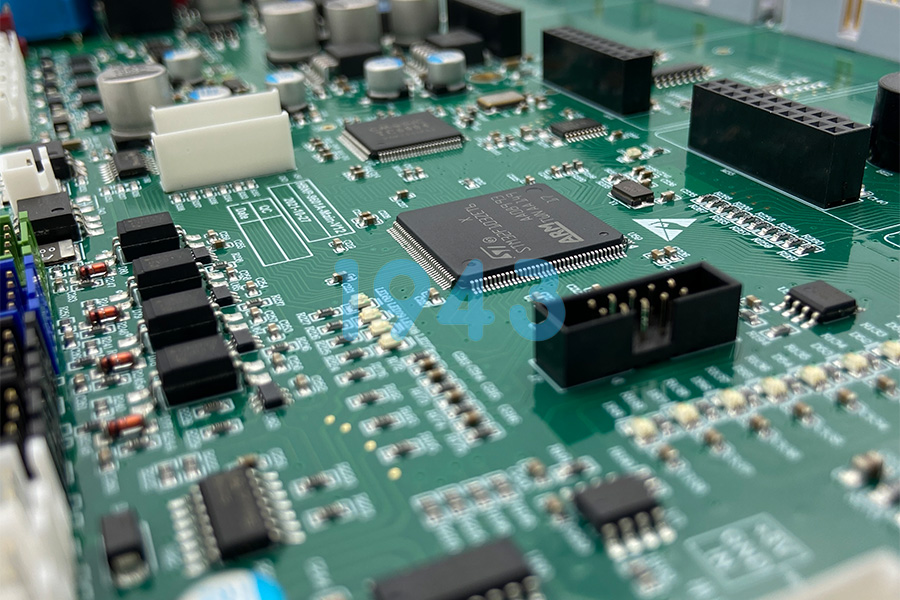

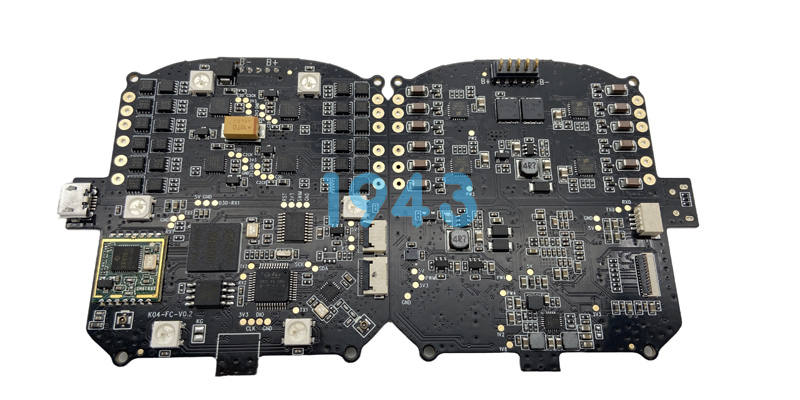

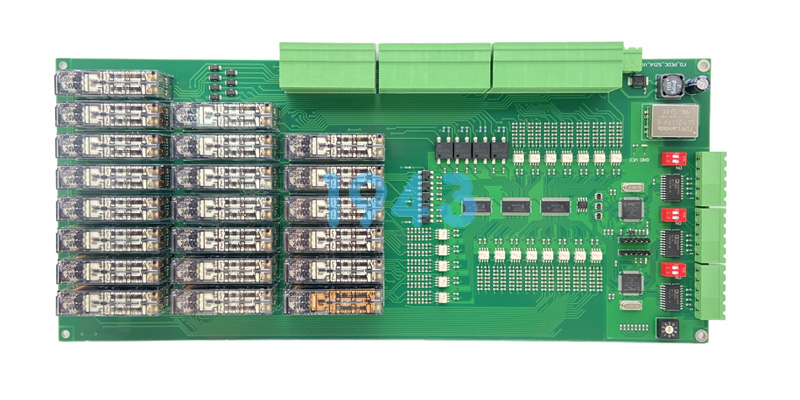

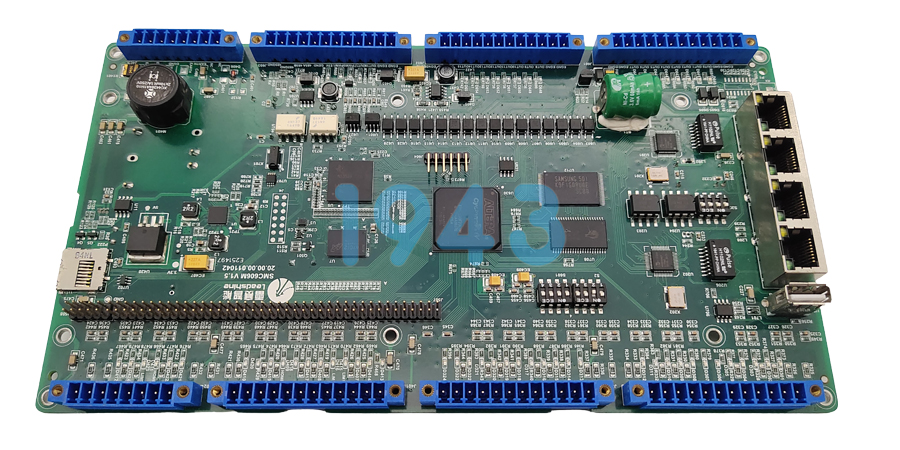

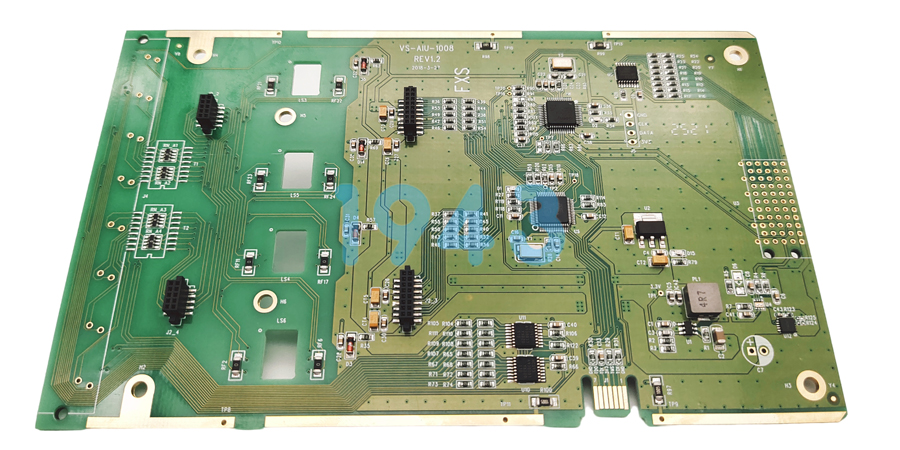

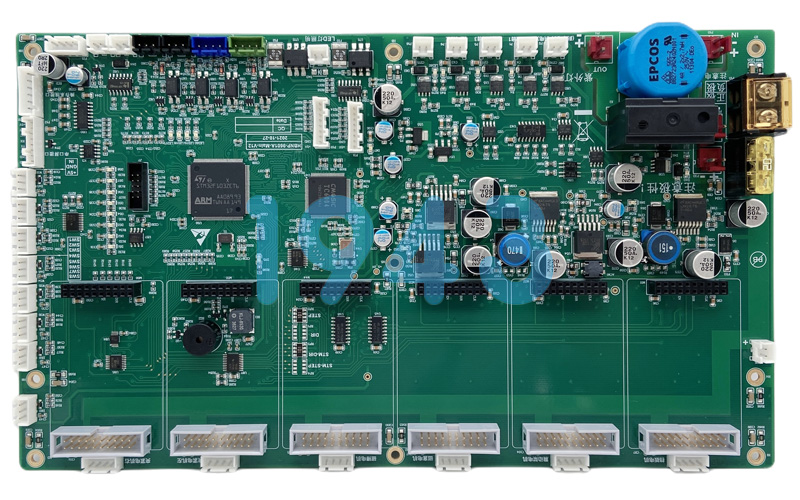

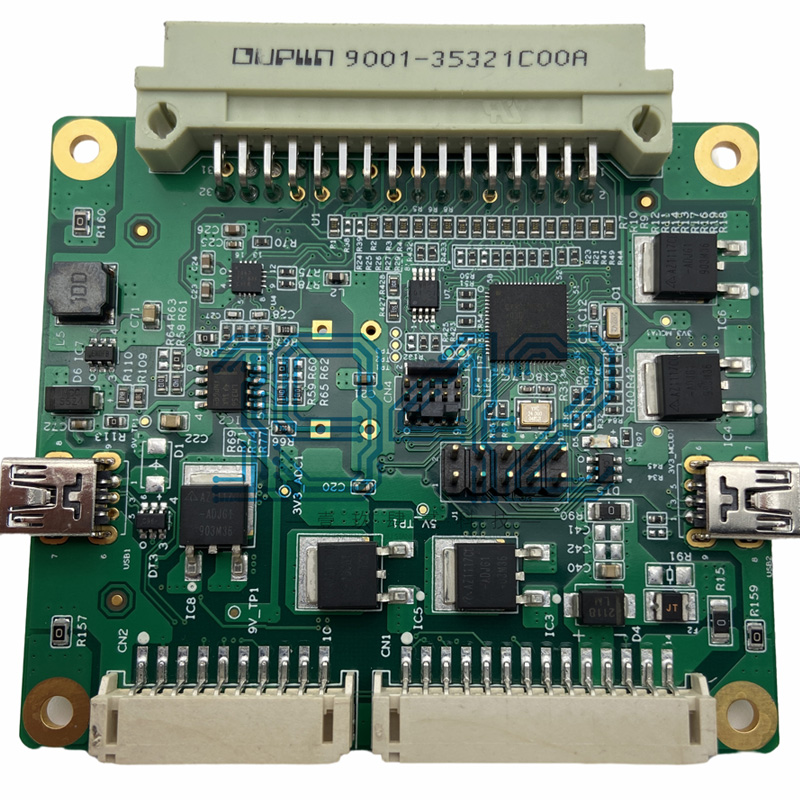

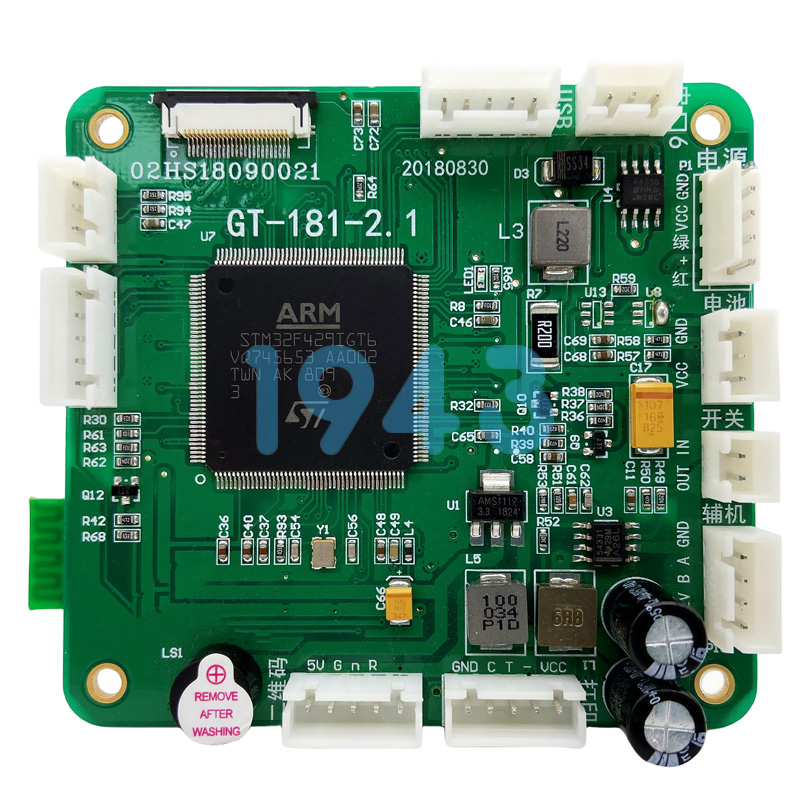

在電子制造的核心領(lǐng)域,PCBA電路板作為各類電子設(shè)備的“心臟”與“神經(jīng)網(wǎng)絡(luò)”,其制造品質(zhì)直接決定了終端產(chǎn)品的穩(wěn)定性、可靠性與使用壽命。對(duì)于電子企業(yè)而言,找到一套成熟的PCBA制造方案,選對(duì)專業(yè)的SMT貼片加工伙伴,是筑牢產(chǎn)品競(jìng)爭(zhēng)力的關(guān)鍵。1943科技深耕SMT貼片與PCBA制造行業(yè)多年,積累了豐富的實(shí)戰(zhàn)經(jīng)驗(yàn),本文將從工藝核心、關(guān)鍵技術(shù)、質(zhì)量管控及服務(wù)優(yōu)勢(shì)等維度,全面解析PCBA電路板制造的核心要點(diǎn),為行業(yè)伙伴提供實(shí)用參考。

一、PCBA電路板制造的核心邏輯:全流程精準(zhǔn)協(xié)同

PCBA電路板制造絕非單一工序的簡(jiǎn)單拼接,而是一套涵蓋“基材甄選-物料校驗(yàn)-SMT貼片-焊接固化-檢測(cè)返修-成品組裝”的系統(tǒng)化工程。其核心邏輯在于通過各環(huán)節(jié)的精準(zhǔn)把控與無縫協(xié)同,最大限度減少誤差積累,確保最終成品完全契合設(shè)計(jì)標(biāo)準(zhǔn)。相較于普通加工流程,PCBA制造對(duì)環(huán)境潔凈度、設(shè)備精度、人員操作規(guī)范有著極高要求,哪怕是錫膏厚度偏差0.01mm,或是回流焊溫度波動(dòng)5℃,都可能引發(fā)虛焊、短路等致命問題,直接影響產(chǎn)品性能。

值得注意的是,優(yōu)質(zhì)的PCBA制造始于前期的精準(zhǔn)規(guī)劃。在生產(chǎn)啟動(dòng)前,需結(jié)合PCB設(shè)計(jì)文件(Gerber文件、BOM清單)進(jìn)行全方位工藝適配,比如根據(jù)0402/0201等微型元件封裝尺寸調(diào)整貼裝精度參數(shù),依據(jù)PCB基材特性定制焊接溫度曲線,這種前置化的工藝規(guī)劃是保障生產(chǎn)穩(wěn)定性的核心前提。

二、SMT貼片:PCBA電路板制造的核心技術(shù)環(huán)節(jié)

SMT貼片技術(shù)作為PCBA電路板制造的核心支撐,直接決定了元件貼裝的精度與效率,是實(shí)現(xiàn)電路板小型化、高密度集成的關(guān)鍵。一套成熟的SMT貼片流程,需嚴(yán)格把控“錫膏印刷-精準(zhǔn)貼裝-回流焊接”三大核心步驟,每個(gè)環(huán)節(jié)都暗藏技術(shù)玄機(jī)。

1. 錫膏印刷:筑牢焊接質(zhì)量的基礎(chǔ)

錫膏印刷是SMT貼片的第一步,也是最容易被忽視的關(guān)鍵環(huán)節(jié)。該工序需借助定制鋼網(wǎng),將錫膏均勻涂抹在PCB焊盤上,錫膏的厚度、均勻度直接影響后續(xù)焊接質(zhì)量。1943科技采用SPI(錫膏檢測(cè))設(shè)備對(duì)印刷后的錫膏進(jìn)行實(shí)時(shí)檢測(cè),確保錫膏體積與位置偏差控制在±5%以內(nèi),從源頭避免因錫膏量過多導(dǎo)致的橋連問題,或因錫膏量不足引發(fā)的虛焊隱患。

同時(shí),錫膏的存儲(chǔ)與使用也有嚴(yán)格規(guī)范。我們將錫膏全程存放在0-10℃的恒溫環(huán)境中,使用前需在室溫下回溫4小時(shí)以上,避免因溫度驟變產(chǎn)生氣泡,確保錫膏活性始終處于最佳狀態(tài)。

2. 精準(zhǔn)貼裝:實(shí)現(xiàn)微米級(jí)定位的核心

貼裝環(huán)節(jié)的精度直接決定了PCBA電路板的集成度與可靠性。1943科技配備多臺(tái)高速貼片機(jī)與精密貼片機(jī),形成自動(dòng)化貼裝流水線:高速貼片機(jī)可實(shí)現(xiàn)每秒30片的常規(guī)元件貼裝效率,滿足批量生產(chǎn)需求;精密貼片機(jī)則搭載高清視覺對(duì)位系統(tǒng),針對(duì)芯片、BGA等異形元件實(shí)現(xiàn)±0.03mm的貼裝精度,適配高密度PCB板的加工需求。

為進(jìn)一步提升貼裝準(zhǔn)確性,我們建立了元件數(shù)據(jù)庫,對(duì)不同封裝的元件貼裝參數(shù)進(jìn)行優(yōu)化存儲(chǔ),換線時(shí)可快速調(diào)用參數(shù),同時(shí)在貼裝前通過視覺檢測(cè)設(shè)備對(duì)元件引腳、封裝進(jìn)行二次校驗(yàn),避免錯(cuò)件、缺件問題發(fā)生。

3. 回流焊接:實(shí)現(xiàn)元件與PCB的牢固結(jié)合

回流焊接是將貼裝后的元件與PCB牢固結(jié)合的關(guān)鍵工序,其核心在于通過精準(zhǔn)的溫度曲線控制,使錫膏經(jīng)歷“預(yù)熱-熔化-固化”三個(gè)階段。1943科技的回流焊爐采用8溫區(qū)溫控系統(tǒng),可根據(jù)PCB材質(zhì)、元件耐溫性定制個(gè)性化溫度曲線:預(yù)熱階段緩慢升溫至150℃,去除錫膏中助焊劑揮發(fā)物;熔化階段快速升溫至230-250℃,確保錫膏充分浸潤焊盤與元件引腳;固化階段緩慢降溫至80℃以下,形成穩(wěn)定的金屬結(jié)合層。

針對(duì)容易出現(xiàn)的“立碑”問題,我們通過優(yōu)化焊盤設(shè)計(jì)與溫度曲線斜率,確保元件兩端焊盤熱容量均勻,有效將立碑缺陷率控制在0.01%以下。

三、全流程質(zhì)量管控:打造零缺陷PCBA電路板的保障

PCBA電路板的質(zhì)量管控絕非終點(diǎn)檢測(cè),而是貫穿制造全流程的系統(tǒng)化工程。1943科技建立了“三級(jí)檢測(cè)+全程追溯”的質(zhì)量管控體系,從物料入廠到成品出廠,每個(gè)環(huán)節(jié)都設(shè)置嚴(yán)格檢測(cè)節(jié)點(diǎn),確保產(chǎn)品合格率穩(wěn)定在99.8%以上。

1. 前置檢測(cè):物料與基材的雙重把關(guān)

物料入廠時(shí),我們依據(jù)BOM清單對(duì)元件型號(hào)、規(guī)格、數(shù)量進(jìn)行逐一核對(duì),同時(shí)通過X-Ray檢測(cè)設(shè)備對(duì)元件內(nèi)部結(jié)構(gòu)進(jìn)行抽檢,排查假冒偽劣元件;PCB基材入庫前需經(jīng)過外觀檢測(cè)、導(dǎo)通測(cè)試、翹曲度檢測(cè)三道關(guān)卡,確保基材無線路劃傷、無導(dǎo)通異常,翹曲度控制在0.5%以內(nèi),從源頭杜絕不合格品流入生產(chǎn)線。

2. 過程檢測(cè):實(shí)時(shí)監(jiān)控及時(shí)糾錯(cuò)

生產(chǎn)過程中,我們?cè)陉P(guān)鍵工序后設(shè)置檢測(cè)節(jié)點(diǎn):SMT貼片后通過AOI(自動(dòng)光學(xué)檢測(cè))設(shè)備掃描PCB表面,識(shí)別元件錯(cuò)裝、偏移、缺件等外觀缺陷;回流焊接后再次通過AOI終檢,結(jié)合X-Ray檢測(cè)設(shè)備對(duì)BGA、QFN等封裝元件的焊點(diǎn)內(nèi)部進(jìn)行穿透檢測(cè),排查空洞、虛焊等隱藏缺陷。

每個(gè)檢測(cè)節(jié)點(diǎn)都配備專職質(zhì)檢人員,對(duì)檢測(cè)數(shù)據(jù)進(jìn)行實(shí)時(shí)記錄,一旦發(fā)現(xiàn)缺陷立即停機(jī)分析原因,通過調(diào)整工藝參數(shù)消除隱患,避免批量性問題發(fā)生。

3. 成品檢測(cè):模擬工況的終極驗(yàn)證

成品階段,我們通過ICT在線測(cè)試與FCT功能測(cè)試雙重驗(yàn)證:ICT測(cè)試可快速檢測(cè)電路通斷性與元器件焊接質(zhì)量,排查短路、開路等問題;FCT測(cè)試則模擬產(chǎn)品實(shí)際工作工況,對(duì)電路板的各項(xiàng)性能參數(shù)進(jìn)行全面檢測(cè),確保產(chǎn)品符合設(shè)計(jì)要求。對(duì)于有長(zhǎng)期穩(wěn)定性需求的產(chǎn)品,我們還提供老化測(cè)試服務(wù),在高溫、高濕環(huán)境下連續(xù)運(yùn)行72小時(shí),驗(yàn)證產(chǎn)品可靠性。

四、1943科技:專業(yè)PCBA電路板制造伙伴的核心優(yōu)勢(shì)

在激烈的市場(chǎng)競(jìng)爭(zhēng)中,1943科技憑借“技術(shù)專業(yè)、管控嚴(yán)格、服務(wù)高效”的核心優(yōu)勢(shì),成為眾多電子企業(yè)的首選PCBA制造伙伴。我們的競(jìng)爭(zhēng)力不僅源于先進(jìn)的設(shè)備與成熟的工藝,更在于對(duì)客戶需求的深度洞察與精準(zhǔn)響應(yīng)。

1. 全流程自動(dòng)化生產(chǎn):效率與精度雙保障

我們構(gòu)建了從錫膏印刷、元件貼裝到焊接檢測(cè)的全自動(dòng)化生產(chǎn)線,自動(dòng)化率達(dá)到95%以上。通過設(shè)備聯(lián)網(wǎng)與數(shù)據(jù)化管理,實(shí)現(xiàn)生產(chǎn)過程的實(shí)時(shí)監(jiān)控與參數(shù)優(yōu)化,不僅將常規(guī)訂單交期縮短30%以上,更將人為操作誤差控制在0.05%以內(nèi),兼顧效率與品質(zhì)。

2. 定制化技術(shù)服務(wù):適配多元需求

針對(duì)不同客戶的產(chǎn)品需求,我們提供從DFM(可制造性分析)到成品交付的全周期技術(shù)服務(wù)。在項(xiàng)目初期,工藝工程師團(tuán)隊(duì)會(huì)結(jié)合客戶設(shè)計(jì)文件提出優(yōu)化建議,比如調(diào)整焊盤尺寸、優(yōu)化元件布局,降低后續(xù)生產(chǎn)風(fēng)險(xiǎn);生產(chǎn)過程中可根據(jù)客戶需求靈活調(diào)整生產(chǎn)計(jì)劃,支持小批量試產(chǎn)與大批量量產(chǎn)的快速切換,急單最快可實(shí)現(xiàn)48小時(shí)交付。

3. 透明化服務(wù)體驗(yàn):全程可控更安心

我們?yōu)榭蛻籼峁┯唵芜M(jìn)度實(shí)時(shí)查詢服務(wù),從物料入庫、生產(chǎn)加工到成品檢測(cè),每個(gè)環(huán)節(jié)的進(jìn)度與檢測(cè)數(shù)據(jù)都可隨時(shí)追溯。同時(shí)建立專屬服務(wù)群,由項(xiàng)目經(jīng)理、工藝工程師、質(zhì)檢人員組成服務(wù)團(tuán)隊(duì),及時(shí)響應(yīng)客戶疑問,定期反饋生產(chǎn)進(jìn)度,讓客戶全程掌控訂單動(dòng)態(tài)。

4. 潔凈生產(chǎn)環(huán)境:筑牢品質(zhì)根基

生產(chǎn)車間采用萬級(jí)潔凈標(biāo)準(zhǔn),配備恒溫恒濕系統(tǒng),將溫度控制在22±2℃,濕度控制在45%-65%,同時(shí)通過防靜電地面、人員防靜電裝備等全方位措施,避免灰塵、濕度、靜電等環(huán)境因素對(duì)PCBA制造質(zhì)量的影響。

五、結(jié)語:選對(duì)PCBA制造伙伴,贏在核心競(jìng)爭(zhēng)力

PCBA電路板制造的復(fù)雜性,決定了其對(duì)加工企業(yè)的技術(shù)實(shí)力、設(shè)備水平與管理能力有著極高要求。對(duì)于電子企業(yè)而言,選擇一家專業(yè)的PCBA制造伙伴,不僅能獲得穩(wěn)定可靠的產(chǎn)品,更能通過全流程的技術(shù)支持與高效服務(wù),降低生產(chǎn)成本、縮短交付周期,在市場(chǎng)競(jìng)爭(zhēng)中占據(jù)先機(jī)。

1943科技專注SMT貼片與PCBA電路板制造多年,以“精細(xì)化工藝、嚴(yán)格質(zhì)控、定制服務(wù)”為核心,為工業(yè)控制、物聯(lián)網(wǎng)設(shè)備、醫(yī)療電子等多領(lǐng)域客戶提供高品質(zhì)制造服務(wù)。如果您有PCBA電路板加工需求,或想獲取DFM優(yōu)化建議,歡迎聯(lián)系我們,攜手打造更具競(jìng)爭(zhēng)力的電子產(chǎn)品!

2024-04-26

2024-04-26