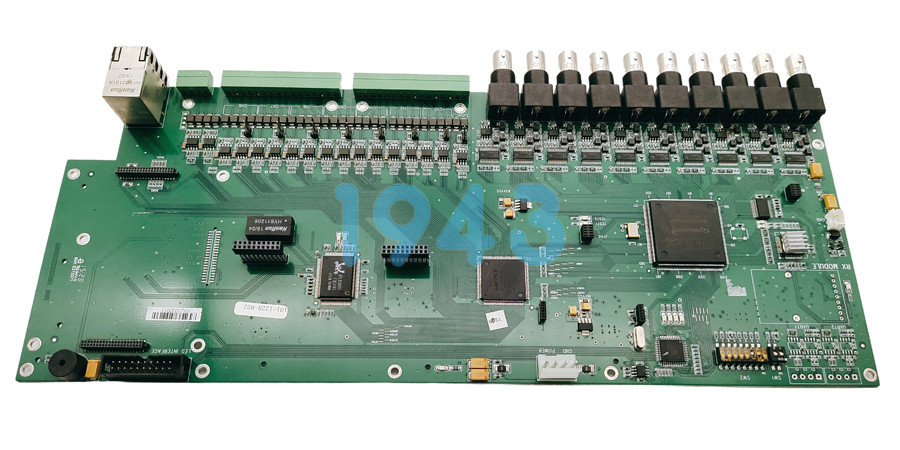

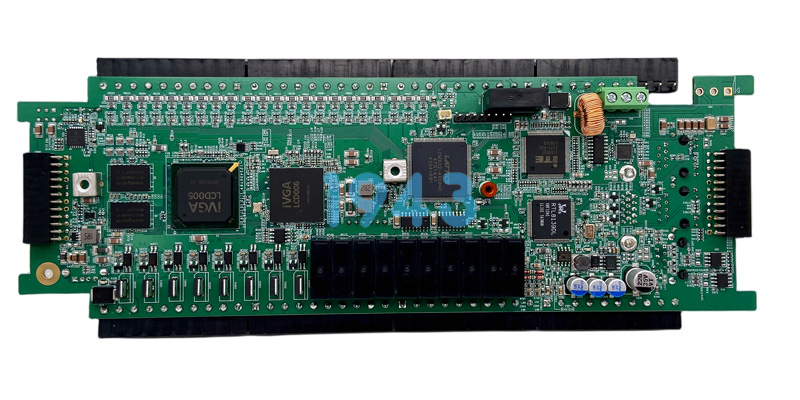

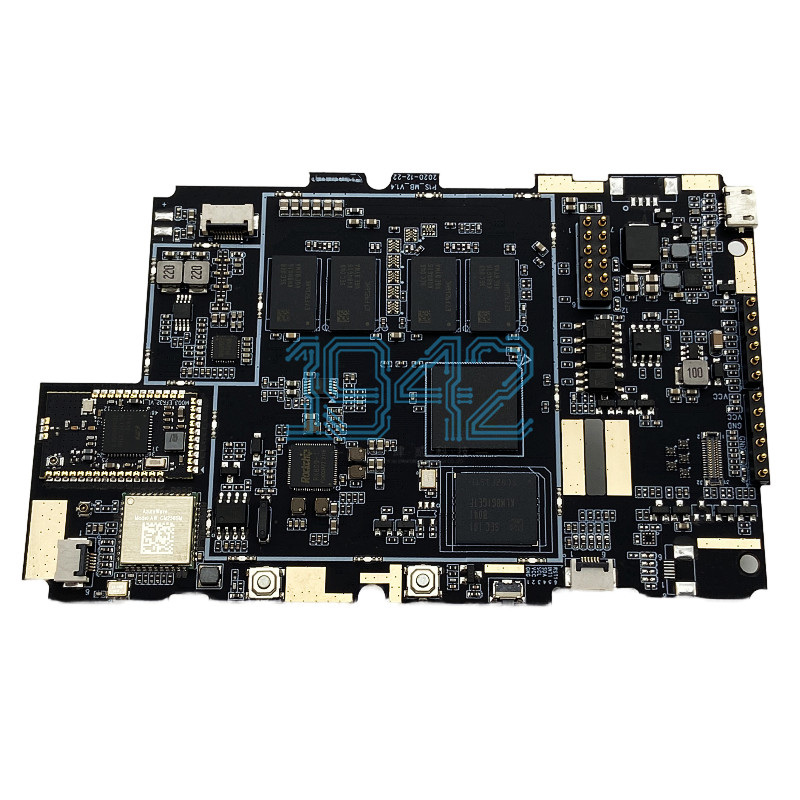

在工業自動化體系中,工業傳感器作為“感知器官”,承擔著溫度、壓力、流量、位移等關鍵數據的采集任務,其檢測精度與穩定性直接決定了生產流程的可控性與產品質量的一致性。而PCBA電路板作為工業傳感器的核心承載部件,其制造品質尤其是SMT貼片工藝的精細化程度,正是決定傳感器性能上限的關鍵因素。1943科技深耕工業類PCBA制造多年,對工業傳感器的特殊工藝需求有著深刻理解,我們將從工業傳感器的性能要求出發,分享SMT貼片與PCBA制造的核心技術要點。

一、工業傳感器對PCBA制造的特殊要求:精度與可靠性雙核心

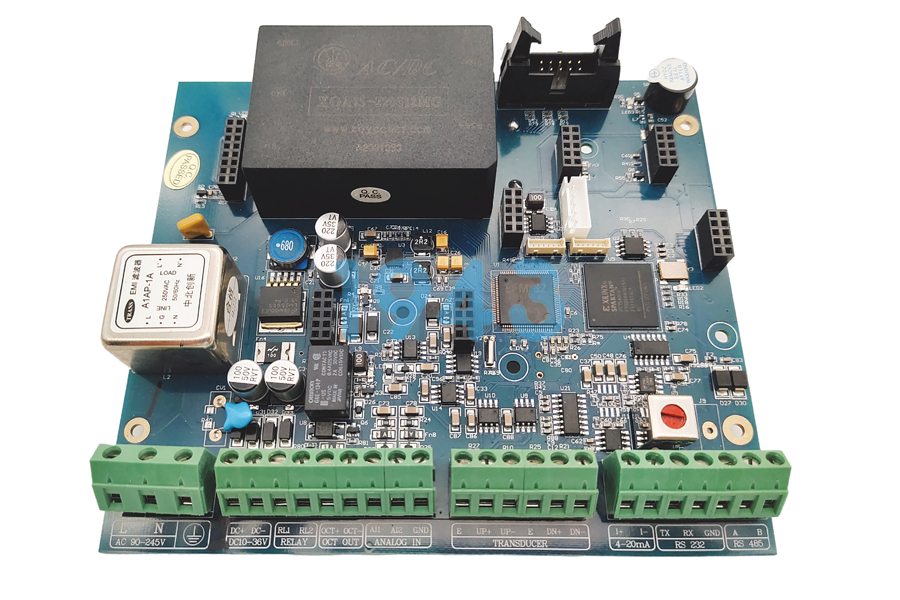

與普通電子設備相比,工業傳感器的工作環境往往面臨高溫、高濕、振動及電磁干擾等多重挑戰,且對數據采集的精度要求達到毫秒級甚至微秒級,這對PCBA制造提出了遠超常規的嚴苛標準。其核心需求集中體現在三個維度:一是電路信號的抗干擾能力,需通過PCB布局與貼片工藝優化減少信號衰減;二是元件連接的長期穩定性,避免因振動導致的焊點脫落或接觸不良;三是寬溫域適應性,確保在-40℃至85℃的工業環境中元件性能無波動。

這些要求直接傳遞至SMT貼片與PCBA制造全流程:從工業級元件的精準甄選,到微型封裝芯片的貼裝精度控制,再到焊接工藝的溫度曲線定制,每個環節都需建立針對性的技術方案,才能實現傳感器“精準感知、穩定傳輸”的核心價值。

二、工業傳感器SMT貼片核心技術:破解三大工藝難點

工業傳感器的小型化、高密度集成趨勢,使得SMT貼片工藝面臨諸多技術挑戰。1943科技通過設備升級與工藝優化,構建了適配工業傳感器制造的SMT技術體系,重點破解以下三大核心難點:

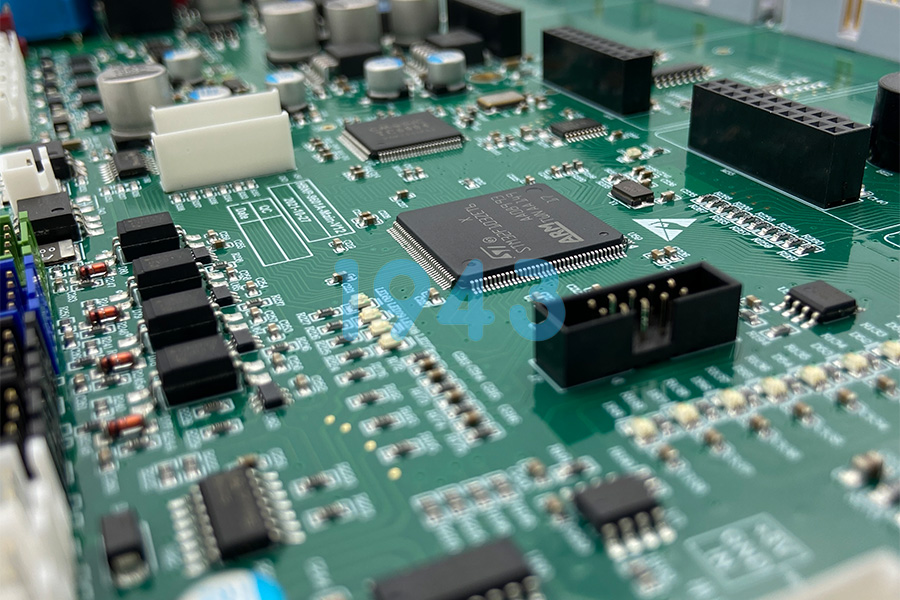

1. 微型元件貼裝:實現微米級精度把控

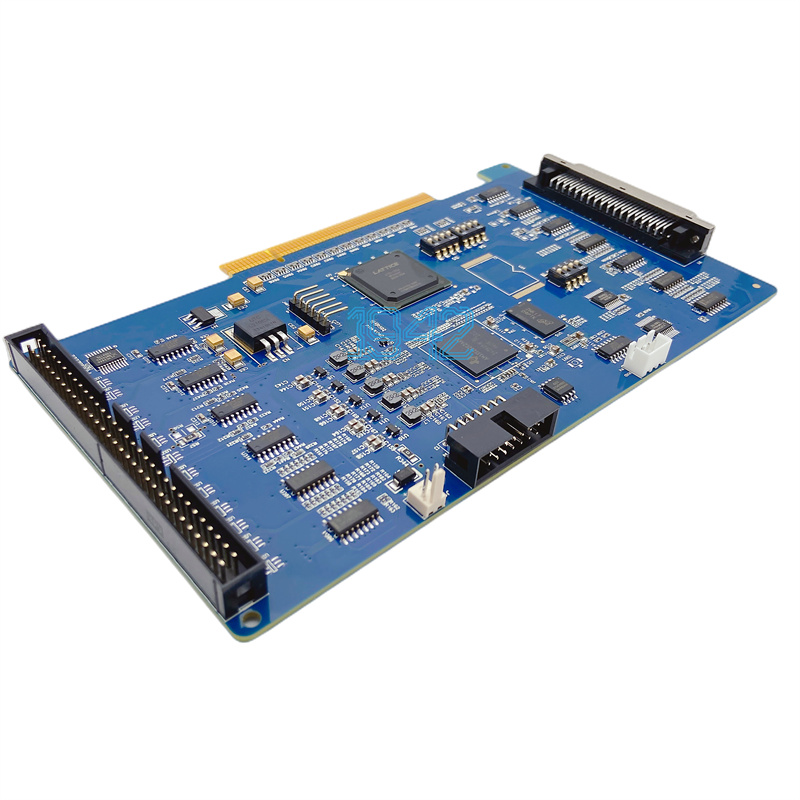

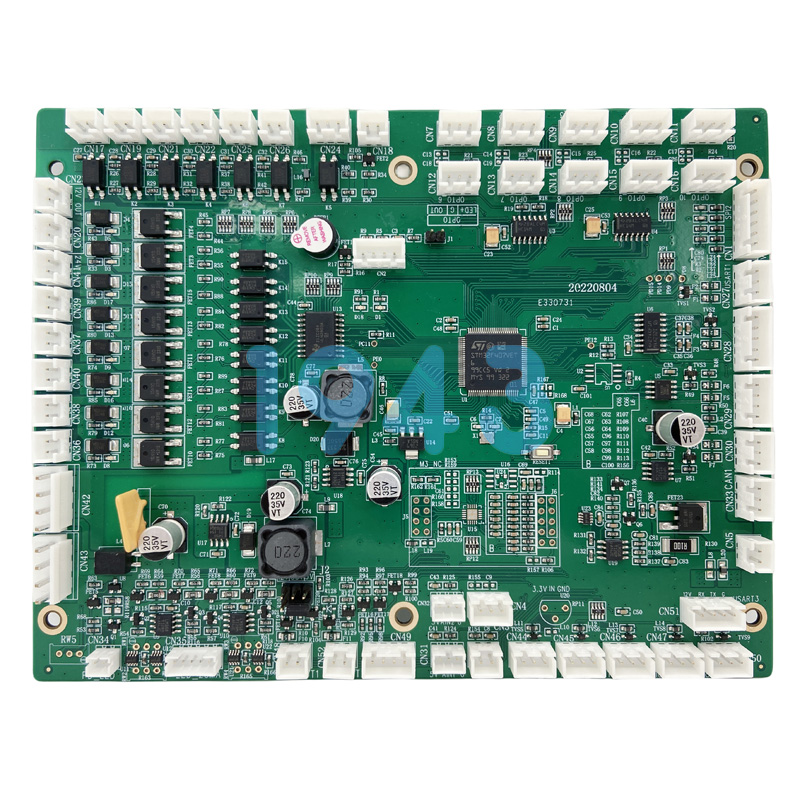

工業傳感器常采用0201等微型封裝元件及BGA、QFN等密腳距芯片,其貼裝精度直接影響電路信號的傳輸效率。我們配備高精度貼片機搭載高清視覺對位系統,針對不同封裝元件建立專屬貼裝參數庫:對于微型電阻電容,實現±0.03mm的貼裝精度;對于BGA芯片,通過視覺定位技術確保引腳與焊盤精準對齊,貼裝良率穩定在99.5%以上。

為避免換線過程中的參數偏差,我們建立了元件封裝數據庫,提前錄入各類工業傳感器常用元件的貼裝坐標、吸嘴型號等關鍵參數,換線時通過系統快速調用并自動校準,將換線時間縮短40%,同時杜絕錯件、缺件等問題。

2. 錫膏印刷:筑牢抗干擾焊接基礎

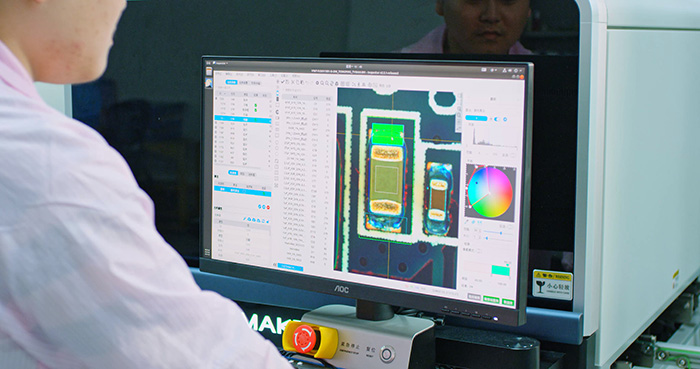

錫膏印刷的均勻度與厚度控制,直接影響焊點的導電性與抗振動能力,是工業傳感器PCBA制造的核心基礎。我們采用定制化激光切割鋼網,根據傳感器PCB焊盤尺寸精準設計開孔大小與形狀,確保錫膏印刷量適配不同元件需求。同時,引入SPI(錫膏檢測)設備對印刷后的錫膏進行實時三維檢測,將錫膏體積偏差控制在±5%以內,厚度偏差控制在±10μm以內,從源頭避免橋連、虛焊等缺陷。

針對工業傳感器的抗干擾需求,我們在錫膏選型與使用上建立嚴格規范:選用高活性工業級錫膏,其金屬含量達99.2%以上,確保焊點導電性穩定;錫膏全程存儲于0-10℃恒溫環境,使用前室溫回溫4小時以上,避免溫度驟變產生氣泡影響焊接質量。

3. 回流焊接:定制化溫度曲線保障穩定性

工業傳感器的寬溫域適應性要求,對焊接工藝的溫度控制提出極高要求。不同工業級元件的耐溫特性差異較大,如熱敏電阻、光敏元件等對高溫極為敏感,若焊接溫度波動過大易導致元件性能衰減。我們采用8溫區回流焊爐,根據傳感器PCB基材特性與元件耐溫參數,定制專屬溫度曲線:

預熱階段:緩慢升溫至140-150℃并保持60秒,充分去除錫膏中助焊劑揮發物,避免焊點出現空洞;熔化階段:精準升溫至230-245℃,根據元件類型控制保溫時間5-8秒,確保錫膏充分浸潤焊盤與引腳;固化階段:以5℃/秒的速率緩慢降溫至80℃以下,形成致密穩定的金屬結合層,提升焊點抗振動能力。

針對傳感器制造中易出現的“立碑”“假焊”等缺陷,通過優化焊盤設計與溫度曲線斜率,確保元件兩端焊盤熱容量均勻,將焊接缺陷率控制在0.01%以下。

三、工業傳感器PCBA全流程質控:構建全周期可靠性保障體系

工業傳感器的長期可靠性,依賴于貫穿PCBA制造全流程的質量管控。1943科技建立“三級檢測+全程追溯”質控體系,從物料入廠到成品出廠實現全方位把關,確保每一塊傳感器PCBA都符合工業級標準:

1. 前置質控:工業級物料雙重核驗

物料入廠時,依據BOM清單對元件型號、規格進行逐一核對,重點核查工業級元件的溫濕度適應范圍、精度等級等關鍵參數。同時,通過X-Ray檢測設備對BGA、QFN等芯片的內部結構進行抽檢,排查封裝氣泡、引線斷裂等隱性缺陷;PCB基材入庫前需經過外觀檢測、導通測試、翹曲度檢測三道關卡,確保基材無線路劃傷、導通異常,翹曲度控制在0.5%以內,從源頭杜絕不合格品流入生產線。

2. 過程質控:關鍵工序實時監控

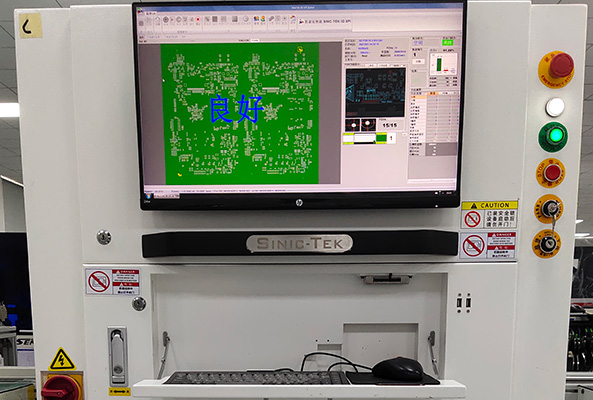

生產過程中設置多道檢測節點實現閉環管控:錫膏印刷后通過SPI實時檢測并反饋參數,及時調整印刷壓力與速度;貼片完成后通過爐前AOI(自動光學檢測)掃描,精準識別元件偏移、反白等外觀缺陷;回流焊接后通過爐后AOI結合X-Ray檢測,不僅排查焊點橋連、虛焊等表面問題,更能穿透BGA封裝檢測內部空洞率,確保空洞率控制在3%以下——這一標準遠高于行業平均水平,為傳感器長期穩定運行提供核心保障。

3. 成品質控:模擬工況終極驗證

成品階段采用“ICT+FCT+老化測試”三重驗證體系:ICT測試快速檢測電路通斷性與元件焊接質量,排查短路、開路等基礎問題;FCT測試模擬工業傳感器的實際工作工況,施加對應溫度、壓力等環境參數,檢測電路信號傳輸精度與響應速度;針對高可靠性需求的傳感器,額外提供72小時高溫高濕老化測試,提前暴露潛在故障,確保產品在惡劣工業環境中穩定運行。

四、1943科技:工業傳感器PCBA制造的專業伙伴

深耕工業類PCBA制造多年,1943科技深刻理解工業傳感器對“精度、穩定、可靠”的核心訴求,以針對性的技術方案與服務體系,成為眾多傳感器企業的信賴伙伴。我們的核心優勢體現在:

1. 定制化工藝方案:適配多元傳感器需求

提供從DFM(可制造性分析)到成品交付的全周期技術服務。項目初期,工藝工程師團隊結合傳感器設計文件,從PCB布局優化、元件封裝選型、焊盤尺寸調整等方面提出專業建議,降低后續生產風險;針對不同類型傳感器(如溫度傳感器、壓力傳感器)的特性,定制專屬SMT工藝方案,確保工藝與產品需求精準匹配。

2. 全自動化生產:效率與精度雙重提升

構建全流程自動化SMT生產線,自動化率達95%以上。通過設備聯網與MES系統數據聯動,實現貼裝精度、焊接溫度等關鍵參數的實時監控與自動優化,不僅將生產效率提升30%,更將人為操作誤差控制在0.05%以內。同時支持小批量試產與大批量量產的快速切換,滿足傳感器研發迭代與規模生產的雙重需求,急單最快可實現48小時交付。

3. 萬級潔凈車間:筑牢環境保障防線

生產車間采用萬級潔凈標準,配備恒溫恒濕系統將溫度控制在22±2℃,濕度控制在45%-65%;同時通過防靜電地面、人員防靜電裝備、設備接地等全方位措施,杜絕灰塵、靜電等環境因素對微型元件貼裝與焊接質量的影響,為工業傳感器PCBA制造提供穩定的環境保障。

4. 透明化追溯服務:全程可控更安心

為客戶提供訂單進度實時查詢服務,從物料入庫、SMT貼片、焊接檢測到成品出廠,每個環節的進度與檢測數據均可隨時追溯。建立專屬服務群,由項目經理、工藝工程師、質檢人員組成專項團隊,及時響應技術咨詢與進度查詢,定期反饋生產數據,讓客戶全程掌控訂單動態。

五、結語:優質PCBA制造賦能工業傳感器升級

工業4.0時代,工業傳感器正朝著更精準、更穩定、更小型化的方向升級,而SMT貼片與PCBA制造工藝的精細化水平,正是支撐這一升級的核心基礎。對于傳感器企業而言,選擇一家深諳工業場景需求的PCBA制造伙伴,不僅能獲得高品質的電路板產品,更能通過全流程的技術支持縮短研發周期、降低生產成本,構筑核心競爭力。

1943科技專注工業傳感器SMT貼片與PCBA制造,以微米級貼裝精度、定制化工藝方案、全流程質控體系,為工業傳感器的性能升級提供堅實保障。如果您有工業傳感器PCBA加工需求,或想獲取DFM優化建議,歡迎聯系我們,攜手打造更具競爭力的工業傳感器產品!

2024-04-26

2024-04-26