在SMT貼片與PCBA加工領域,基板材料的選擇直接決定了產品的散熱性能、機械穩定性及長期可靠性。隨著電子設備向高功率、高密度方向發展,金屬基板憑借其獨特的結構特性與工藝優勢,正成為大功率場景下SMT加工的關鍵基礎材料。本文將從金屬基板的結構本質出發,深度解析其在SMT貼片/PCBA加工中的核心價值與應用邏輯。

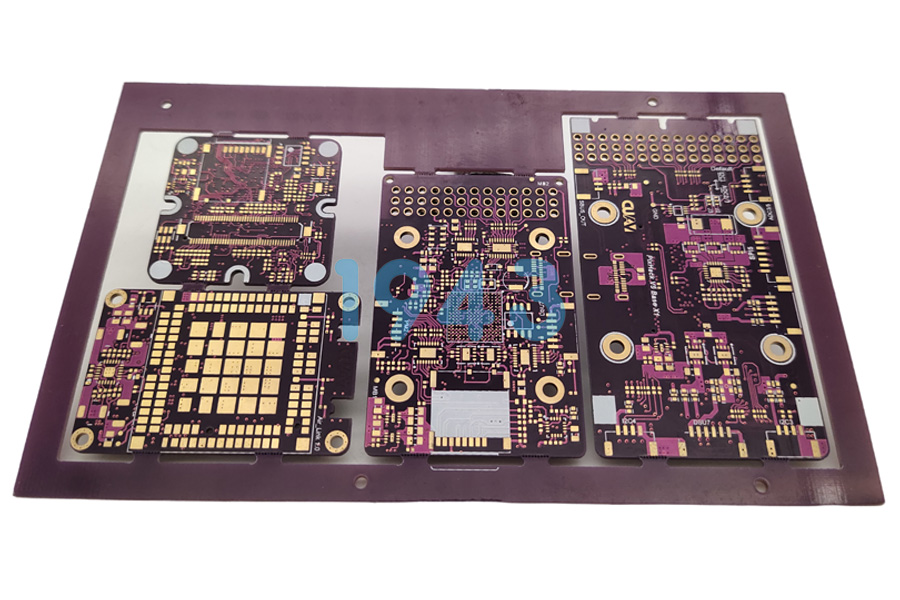

一、金屬基板的結構本質:三層復合架構的性能密碼

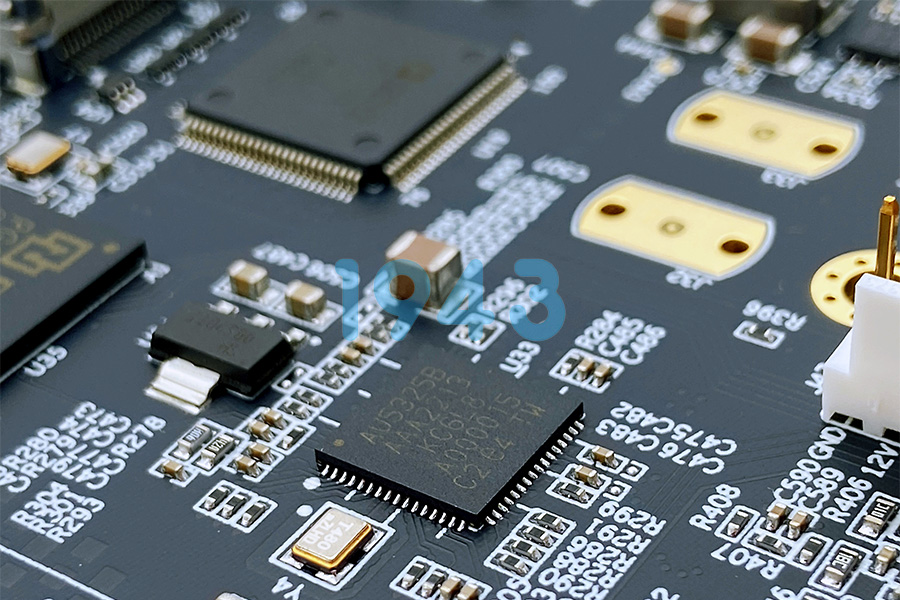

金屬基板并非單一材質的“金屬板”,而是由銅箔線路層-導熱絕緣層-金屬基層構成的三層復合結構。其中:

- 銅箔線路層(35-140μm):通過蝕刻形成互連電路,焊盤處鍍Ti/Pt/Cu/Au薄膜以增強可焊性與抗氧化性,確保SMT貼裝時元器件與基板的電氣連接可靠性;

- 導熱絕緣層(50-150μm):采用填充陶瓷的有機薄膜或環氧玻璃纖維布粘結片,核心作用是實現高導熱(1.12-12W/m·K)與高絕緣(耐電壓≥AC3kV/mm)的平衡,突破傳統FR-4基板0.3W/m·K的導熱瓶頸;

- 金屬基層(0.3-2.0mm):多為鋁或銅材質,作為機械支撐體與散熱通道,通過金屬本身的高導熱性(鋁:237W/m·K,銅:401W/m·K)將熱量快速導出,避免局部熱積累。

這種結構設計使金屬基板同時具備“散熱效率高、機械強度好、電氣絕緣可靠”三大核心特性,完美匹配大功率SMT設備的需求。

二、SMT貼片加工中的金屬基板:工藝適配性與可靠性提升

在SMT貼片流程中,金屬基板的特性直接影響各工序的工藝窗口與最終PCBA的可靠性:

1. 錫膏印刷與貼裝精度

金屬基板的高尺寸穩定性顯著降低了回流焊過程中的熱膨脹變形,避免因基板翹曲導致的錫膏印刷偏移(傳統FR-4基板CTE約17-20×10??/℃)。尤其在0201等微型元器件貼裝時,金屬基板的平整度可確保錫膏與焊盤的重合度控制在±10μm內,大幅減少“連錫”“少錫”等缺陷。

2. 回流焊與熱管理

無鉛焊接溫度(240-250℃)對基板的耐熱性提出嚴苛要求。金屬基板的高Tg值(玻璃化轉變溫度)與低Z方向CTE有效抑制了金屬化孔的熱應力斷裂風險。同時,其導熱絕緣層的低熱阻(≤0.5℃/W)可將元器件工作時的熱量快速傳導至金屬基層,使焊點溫度波動范圍縮小至±5℃內(傳統FR-4為±15℃),顯著降低“虛焊”“冷焊”概率。

3. 后焊與返修適應性

金屬基板的單面布局特性要求SMT貼裝時需通過“搭橋”處理跳線,但其機械強度(抗拉強度≥300MPa)支持沖切、V槽等成型工藝,便于后續DIP插件或手工焊接。對于需預熱的場景(如鋁基板),150℃電熨斗輔助焊接可避免焊料冷卻過快導致的“立碑”現象。

三、金屬基板的核心應用場景:大功率PCBA的散熱基礎

金屬基板的價值在高功率密度場景中體現最為顯著,典型應用包括:

1. LED照明領域

LED光源在電能-光能轉換中約70%能量以熱能形式釋放,傳統FR-4基板因導熱性差(0.3W/m·K)易導致光衰。金屬基板(導熱系數1-12W/m·K)可將熱阻降低至0.5℃/W以下,使LED結溫控制在80℃以內(行業安全閾值),壽命延長至5萬小時以上(傳統FR-4為2-3萬小時)。

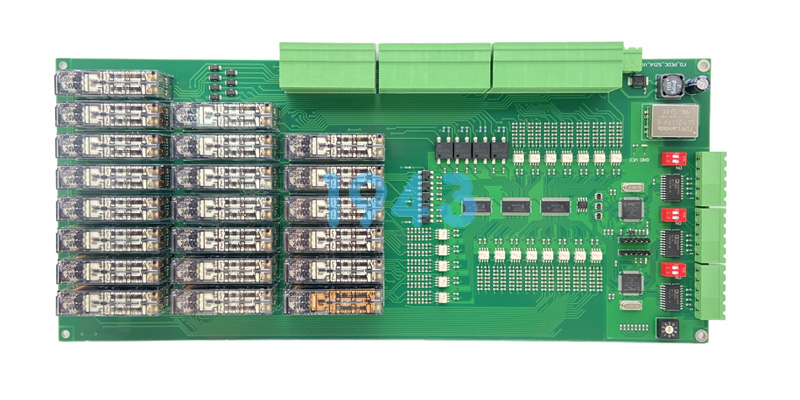

2. 開關電源與電力電子

開關電源中MOSFET、IGBT等元器件工作時功耗可達數十瓦,金屬基板通過“銅箔-絕緣層-金屬基”的三維散熱路徑,將熱量快速導出至散熱片或外殼,避免局部過熱導致的器件失效。實測數據顯示,采用金屬基板的開關電源功率密度可提升30%。

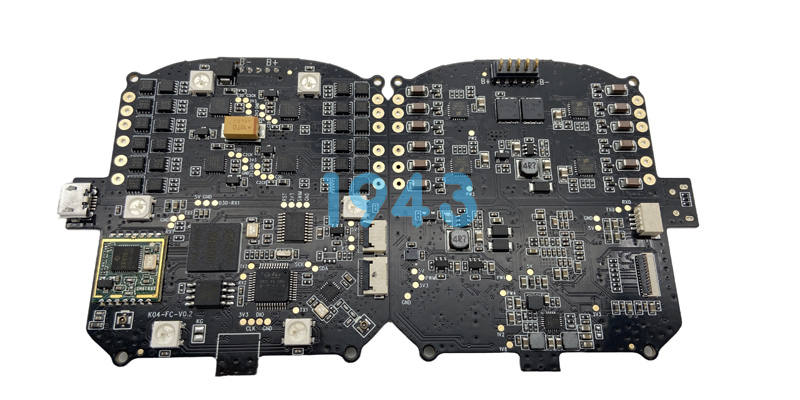

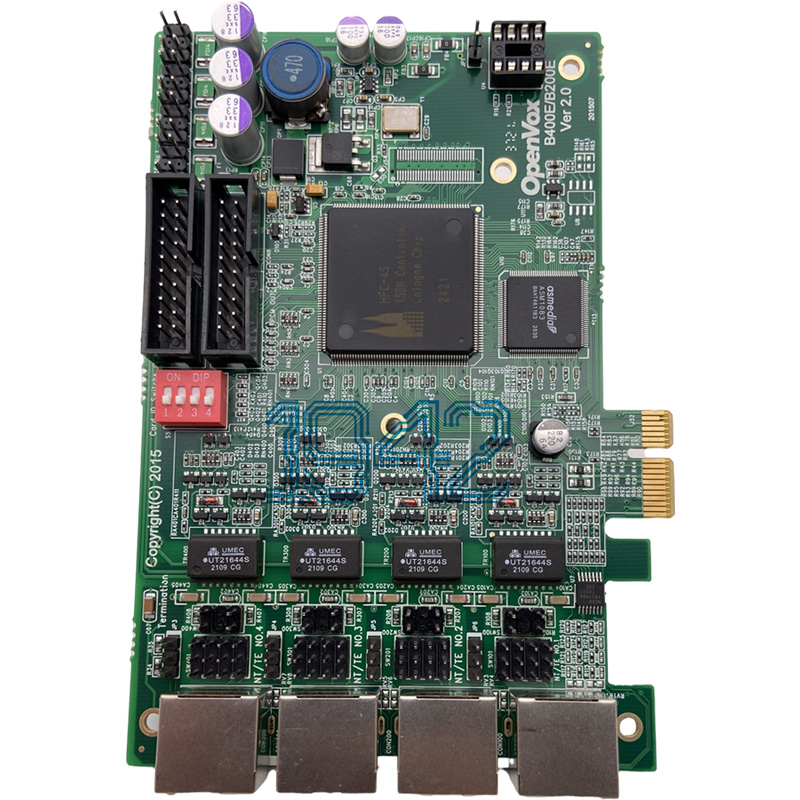

3. 工業控制與通信設備

在工業電源、基站射頻模塊等場景中,金屬基板的高機械強度(抗振動、抗沖擊)與尺寸穩定性確保了PCBA在復雜環境下的連接可靠性,減少因振動導致的焊點開裂問題。

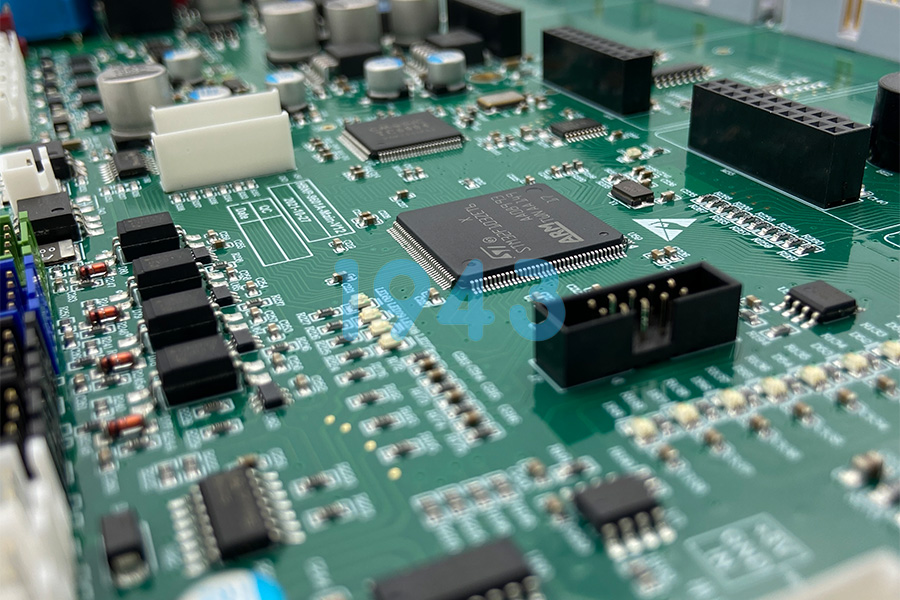

四、1943科技的金屬基板SMT加工能力:從材料到工藝的全鏈路把控

作為專注SMT貼片/PCBA加工的技術型企業,1943科技針對金屬基板的特性構建了專屬工藝體系:

- 材料適配:可處理鋁基板、銅基板、Cu-Invar-Cu復合金屬基板(CTE可調至3-5×10??/℃,匹配陶瓷封裝),支持0.3-2.0mm厚度定制;

- 工藝優化:采用低鹵素免清洗助焊劑熱風保護回流焊,焊點不良率控制在0.5%以內;針對金屬基板的單面布局特性,開發“跳線搭橋+余隙環”設計,避免孔壁斷裂;

- 檢測標準:通過SPI(錫膏厚度檢測)、AOI(焊點缺陷識別)、X-Ray(金屬化孔完整性)三級檢測,確保金屬基板PCBA的長期可靠性。

金屬基板不是“替代FR-4的過渡材料”,而是大功率SMT場景下的“性能剛需”。其三層復合結構帶來的高散熱、高可靠特性,正在重塑LED、電源、工業控制等領域的PCBA加工標準。1943科技將持續深耕金屬基板SMT工藝,以材料特性為核心,以工藝創新為驅動,為客戶提供更高效、更可靠的電子組裝解決方案。

2024-04-26

2024-04-26