在SMT貼片加工領(lǐng)域,PCBA(印制電路板組裝)的清潔工藝是保障電子產(chǎn)品長期穩(wěn)定運行的核心環(huán)節(jié)。隨著電子元器件集成度越來越高,焊接殘留物、助焊劑污染物等若未及時清除,將直接影響產(chǎn)品的電氣性能與使用壽命。本文將深入探討PCBA清潔的必要性、技術(shù)要點及行業(yè)標(biāo)準(zhǔn),助力企業(yè)優(yōu)化生產(chǎn)工藝,提升產(chǎn)品競爭力。

一、PCBA清潔的必要性:守護產(chǎn)品可靠性的第一道防線

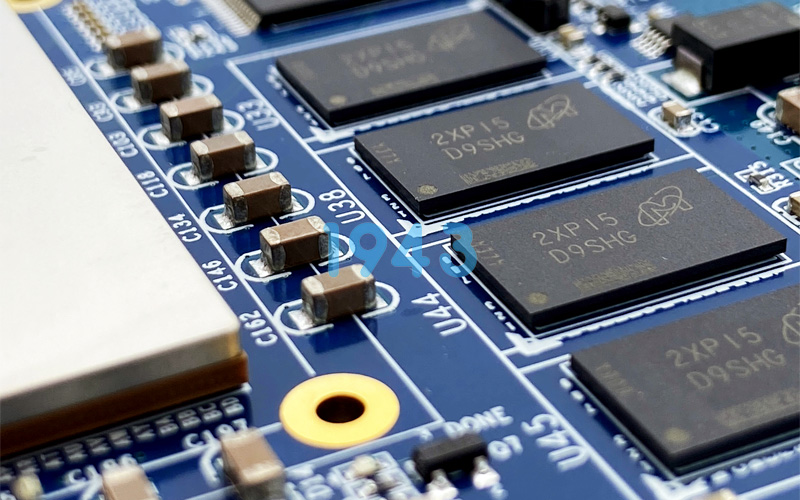

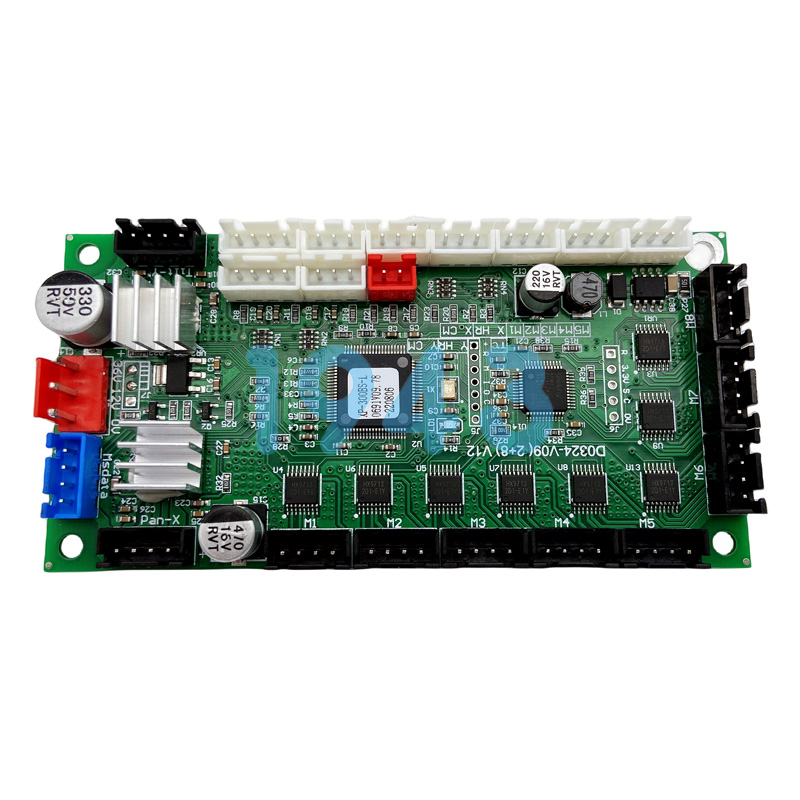

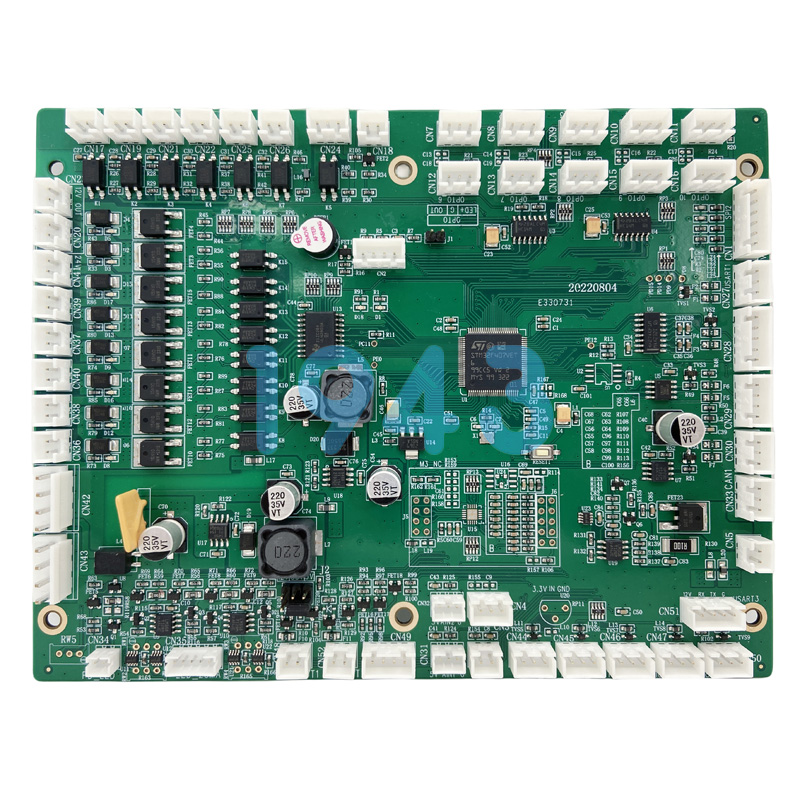

在SMT貼片和DIP插件工藝中,焊接殘留物(如松香、助焊劑、錫珠等)會附著于PCBA表面。這些污染物不僅影響外觀,更可能引發(fā)以下問題:

- 電化學(xué)腐蝕:殘留物中的有機酸與電離子在潮濕環(huán)境中形成腐蝕性物質(zhì),導(dǎo)致焊點氧化、漏電甚至短路。

- 三防漆涂覆失效:未清潔的污染物會破壞三防漆與PCBA的附著力,降低防水、防塵、防氧化效果。

- 潛在短路風(fēng)險:離子污染物(如氯化鈉)在通電時可能引發(fā)電遷移,造成不可逆的電路故障。

二、PCBA污染物分類與來源

PCBA污染物可分為離子型與非離子型兩類:

- 離子污染物:主要來自助焊劑中的鹵素、電鍍鹽等,可通過離子色譜法檢測,標(biāo)準(zhǔn)要求≤0.2μg/cm²(NaCl當(dāng)量)。

- 非離子污染物:包括松香樹脂、油脂等有機殘留物,需通過溶劑清洗或物理擦拭去除。

污染物來源涵蓋焊接工藝、元器件存儲及環(huán)境揚塵等環(huán)節(jié),需針對性制定清潔策略。

三、PCBA清潔工藝選擇與操作規(guī)范

1. 清洗方式對比

| 清洗類型? | 適用場景? | 核心優(yōu)勢? |

|---|---|---|

| 手工清洗? | 小批量、多品種或特殊元件 | 靈活性高,成本低 |

| 自動化清洗? | 大批量生產(chǎn)、高精度要求 | 一致性佳,支持水基/溶劑雙工藝 |

2. 關(guān)鍵操作流程

- 手工清洗: 使用IPA溶劑配合短毛刷輕柔擦拭,隨后以去離子水漂洗并風(fēng)干,全程需佩戴防靜電裝備。

- 自動化水基清洗: 采用在線式清洗機,設(shè)定60-90℃溫控及鏈速50-150cm/min,通過多級漂洗(純水→DI水)確保殘留物清除。

3. 清潔后處理

- 烘烤干燥:40-50℃烘箱烘干20-30分鐘,避免殘留水分引發(fā)二次污染。

- 防靜電存儲:清潔后PCBA需密封存放于含干燥劑的防靜電袋中,防止環(huán)境濕氣侵蝕。

四、清潔質(zhì)量檢測與行業(yè)標(biāo)準(zhǔn)

- 目檢標(biāo)準(zhǔn):10倍放大鏡下無可見殘留物,焊盤表面光潔無氧化。

- 離子污染測試:通過離子色譜儀檢測,確保鹽當(dāng)量≤1.56μg/cm²(參考IPC-J-STD-001E)。

- 電阻率檢測:去離子水電導(dǎo)率需≤0.5μS/cm,漂洗水電阻率>2×10?Ω·cm。

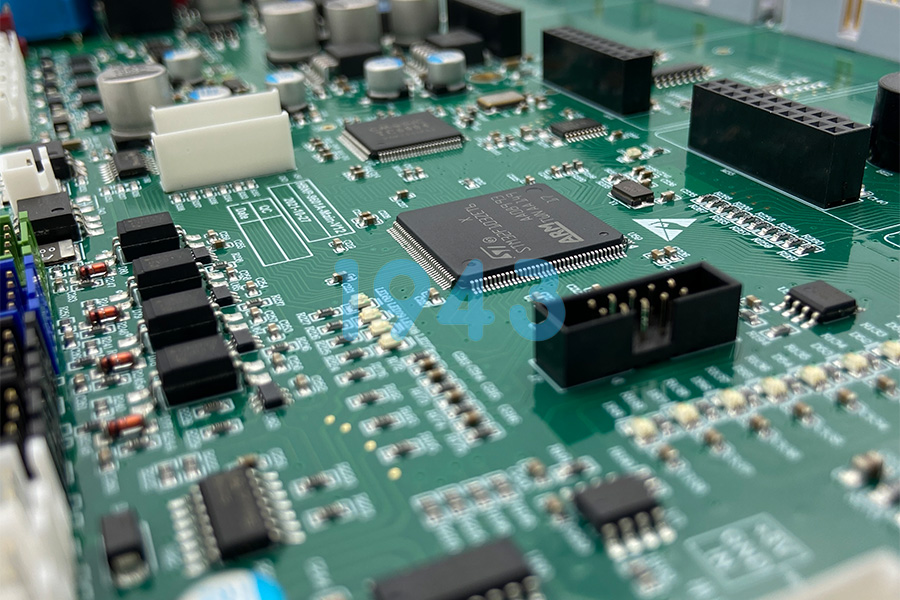

五、1943科技:以專業(yè)清潔工藝賦能電子制造

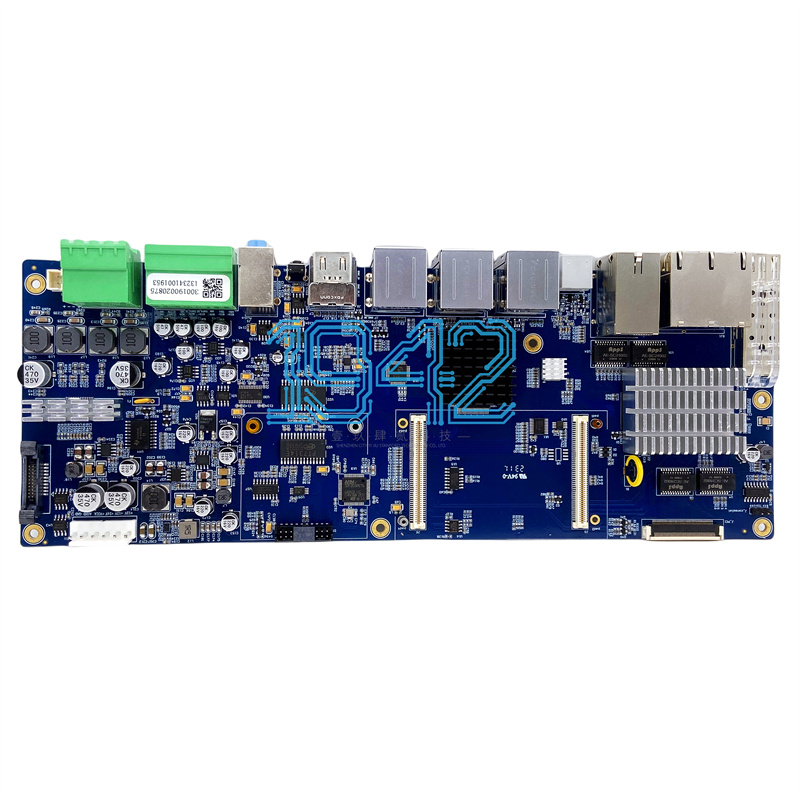

作為深耕SMT貼片加工領(lǐng)域的技術(shù)服務(wù)商,1943科技采用智能化清洗系統(tǒng),結(jié)合水基與溶劑雙工藝路線,可適配BGA、QFN等精密封裝元件的清潔需求。我們嚴格遵循IPC標(biāo)準(zhǔn),從助焊劑選型到清洗參數(shù)優(yōu)化,全程保障PCBA潔凈度,助力客戶提升產(chǎn)品良率與市場競爭力。 立即聯(lián)系1943科技,獲取定制化清潔解決方案!

2024-04-26

2024-04-26