在SMT貼片與PCBA制造領域,后段組裝是決定產品最終質量與可靠性的核心環節。它不僅是對前段工藝的驗證與補充,更是將電子元器件轉化為功能完整、性能穩定終端產品的關鍵一步。1943科技深耕SMT貼片加工領域多年,結合行業前沿技術與實戰經驗,為您分享SMT后段組裝的核心流程與質量控制要點,助您精準把握生產環節,提升產品良率與市場競爭力。

一、后段組裝的核心定位:從“半成品”到“成品”的關鍵跨越

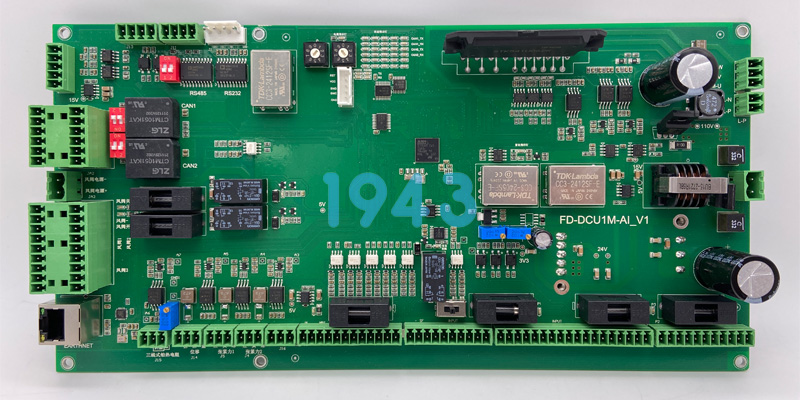

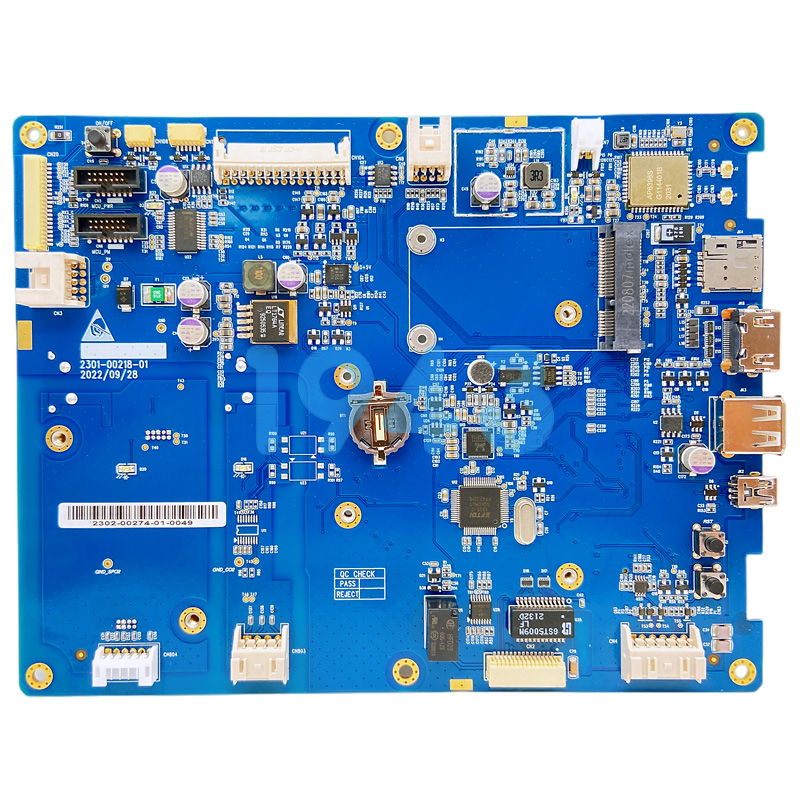

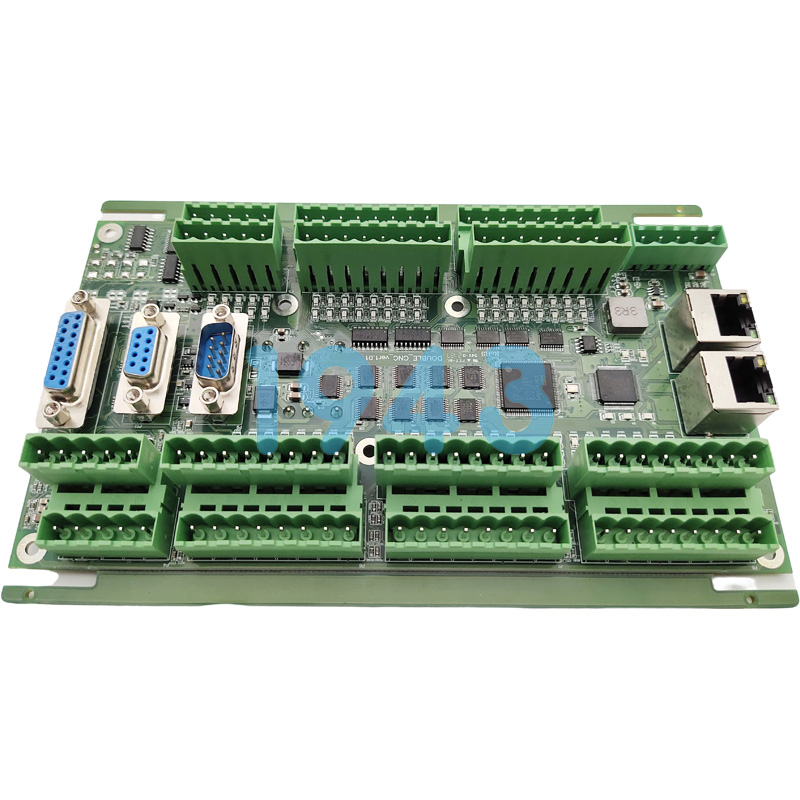

SMT貼片流程通常分為前段(絲印、貼裝、回流焊接)與后段(檢測、返修、測試、分板、最終組裝)。后段組裝的核心任務是:通過多維度質量檢測剔除不良品,對缺陷進行精準返修,完成PCBA的功能測試與結構整合,最終輸出符合設計要求的完整產品。這一環節直接關聯產品出廠合格率、使用壽命與用戶體驗,是電子制造企業質量管控的“最后一道防線”。

二、后段組裝核心流程與技術要點

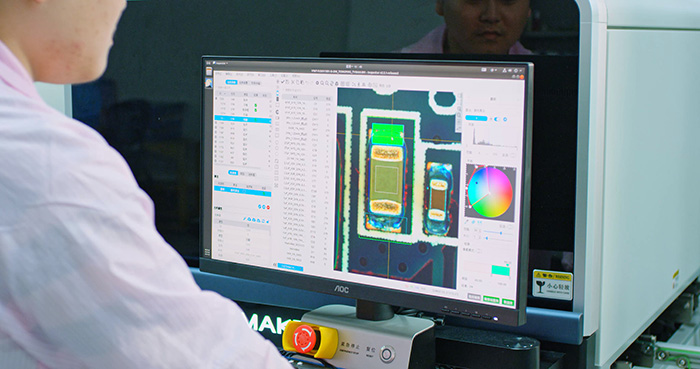

1. 質量檢測:缺陷識別的“火眼金睛”

后段檢測是后段組裝的首要環節,需通過多維度檢測手段全面排查焊接缺陷、元件錯位、虛焊等問題。常見檢測方式包括:

- 自動光學檢測(AOI):通過高分辨率攝像頭與圖像處理算法,快速識別元件偏移、焊膏不足、橋接等外觀缺陷,檢測精度可達±0.1mm,效率遠超人工目檢。

- 在線測試(ICT):通過探針接觸PCBA測試點,驗證電路導通性、元器件參數(如電阻、電容值)是否符合設計標準,適用于復雜電路的功能驗證。

- X光檢測:針對BGA、QFN等底部隱藏焊點的元件,通過X射線穿透性成像,檢測內部焊接質量,避免“表面合格、內部虛焊”的漏檢風險。

1943科技配備全套進口檢測設備,AOI檢測覆蓋率達100%,ICT測試點覆蓋率超95%,并通過X光檢測對高密度封裝元件進行二次驗證,確保缺陷無處遁形。

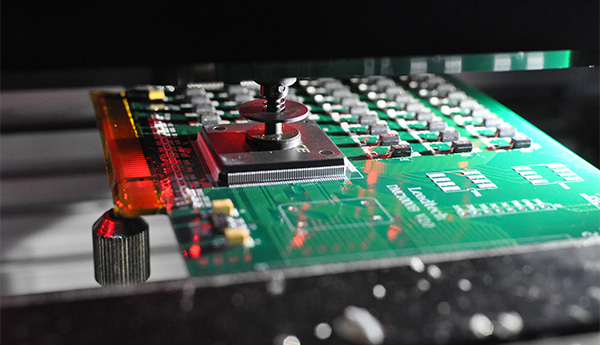

2. 返修工藝:精準修復的“外科手術”

檢測發現的不良品需通過返修恢復性能,但返修本身是“二次加工”,需嚴格控制工藝參數以避免二次損傷:

- 缺陷定位:通過顯微鏡或檢測設備數據精準定位缺陷位置(如虛焊點、錯位元件),避免盲目操作。

- 精準拆焊:使用恒溫烙鐵或專用返修工作站,控制溫度(通常250-350℃)與時間(3-5秒),避免過熱損壞焊盤或相鄰元件。

- 重新貼裝:對更換的元件進行焊膏印刷(或點膠),通過貼片機精準定位,確保與原設計坐標誤差≤±15μm。

- 焊接驗證:返修后需再次通過AOI或X光檢測,確認焊接質量達標。

1943科技的返修團隊均通過IPC-A-610標準認證,返修合格率超98%,且對關鍵元件(如IC、連接器)采用“單件追溯”管理,確保每一步操作可溯源。

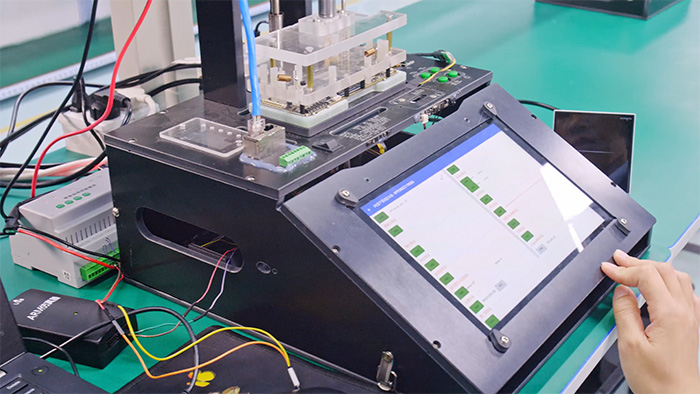

3. 功能測試:性能驗證的“終極考驗”

功能測試是驗證PCBA是否滿足設計功能的關鍵步驟,常見測試項目包括:

- 通電測試:驗證電源電路穩定性,檢測電壓、電流是否在額定范圍內。

- 信號測試:通過示波器、邏輯分析儀等設備,檢測關鍵信號(如時鐘、數據總線)的波形、時序是否符合設計要求。

- 老化測試:將PCBA置于高溫(如60℃)、高濕(如85%RH)環境下持續運行24-72小時,模擬極端使用場景,篩選早期失效產品。

1943科技建立“三級測試體系”:一級為基礎功能驗證,二級為環境適應性測試,三級為壽命模擬測試,確保產品在各種工況下穩定運行。

4. 分板與結構整合:從“板”到“產品”的最后一步

PCBA通常以拼板形式生產(如工字型、L型拼板),需通過分板拆分為單板,再與外殼、線材、馬達等組件組裝為完整產品:

- 分板方式:根據PCBA材質與結構,選擇V槽分板(適用于薄板)、郵票孔分板(適用于復雜形狀)或激光分板(高精度、無應力),避免分板過程中損傷焊點或元件。

- 結構整合:將分板后的PCBA與外殼、線材等組件通過螺絲鎖附、卡扣連接或焊接方式整合,需確保裝配精度(如外殼與PCBA的間隙≤0.5mm)與防護等級(如IP65防塵防水)。

1943科技采用“模塊化分板設計”,通過標準化拼板治具與自動化分板設備,將分板效率提升30%,同時通過“防錯料系統”(條碼掃描+BOM比對)避免裝配錯誤。

三、后段組裝的質量管控體系:從“被動檢測”到“主動預防”

后段組裝的質量管控需貫穿全流程,1943科技通過“三階質量管控體系”實現從“檢測剔除”到“預防改進”的升級:

- 首件確認:每批次生產前對首件PCBA進行全項目檢測(外觀、功能、可靠性),確認工藝參數(如回流焊溫度曲線、貼裝精度)符合標準,避免批量性缺陷。

- 過程監控:通過SPC(統計過程控制)系統實時監控檢測數據(如AOI缺陷率、ICT一次通過率),當數據偏離控制限時自動預警,及時調整工藝參數。

- 持續改進:定期分析后段組裝的缺陷數據(如虛焊、元件錯位的TOP3原因),通過工藝優化(如調整焊膏粘度、優化貼裝路徑)或設備升級(如引入AI視覺檢測)降低缺陷率。

四、1943科技的后段組裝優勢:精準、高效、可追溯

作為深耕SMT貼片加工的技術型企業,1943科技在后段組裝環節形成三大核心優勢:

- 高精度檢測能力:配備全球頂尖的AOI、ICT、X光檢測設備,檢測精度達行業領先水平,缺陷識別率超99.5%。

- 柔性化返修工藝:支持BGA、QFN、0201等微小元件的返修,返修精度≤±15μm,滿足高密度PCBA的修復需求。

- 全流程可追溯:通過MES系統實現“物料-工藝-檢測”全數據追溯,客戶可通過條碼查詢每片PCBA的生產記錄與檢測報告,確保產品質量透明可查。

SMT后段組裝是電子制造的“收尾工程”,更是產品質量的“終極守護者”。1943科技始終以“精準工藝、嚴格管控、持續改進”為核心,通過專業化的后段組裝能力,助力客戶提升產品良率、降低售后成本,在激烈的市場競爭中贏得先機。如需了解更多SMT貼片與PCBA后段組裝解決方案,歡迎聯系1943科技,我們將為您提供定制化服務與技術支持。

2024-04-26

2024-04-26