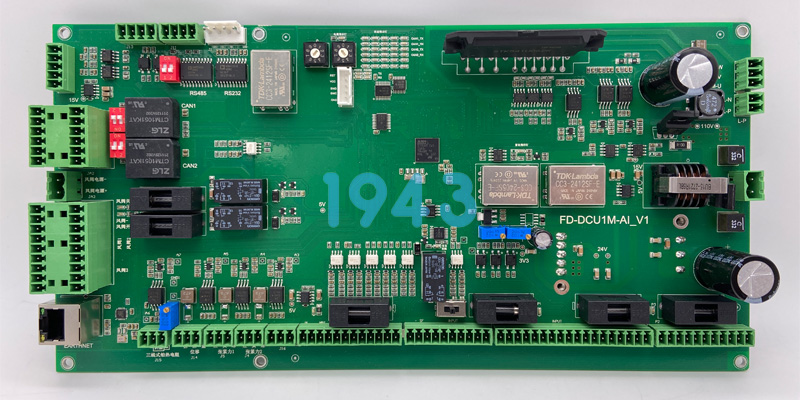

在5G、物聯網、光通信等技術高速發展的推動下,通信設備對電子制造的精度、穩定性與一致性提出了更高要求。作為通信設備核心組成部分,PCBA的制造質量直接決定了整機性能與使用壽命。1943科技深耕SMT貼片加工領域多年,專注于為通信行業客戶提供高可靠性、高一致性的SMT/PCBA一站式解決方案。1943科技將深入解析通信設備SMT貼片加工的核心流程與關鍵技術要點,助力客戶精準把控制造品質。

一、通信設備對SMT貼片的特殊要求

與通用電子產品不同,通信設備通常需在復雜電磁環境、寬溫范圍及長時間連續運行條件下穩定工作。因此,其SMT貼片加工需滿足以下關鍵特性:

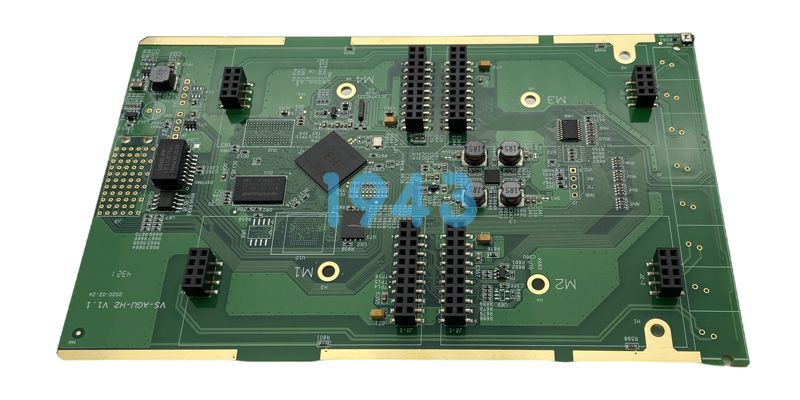

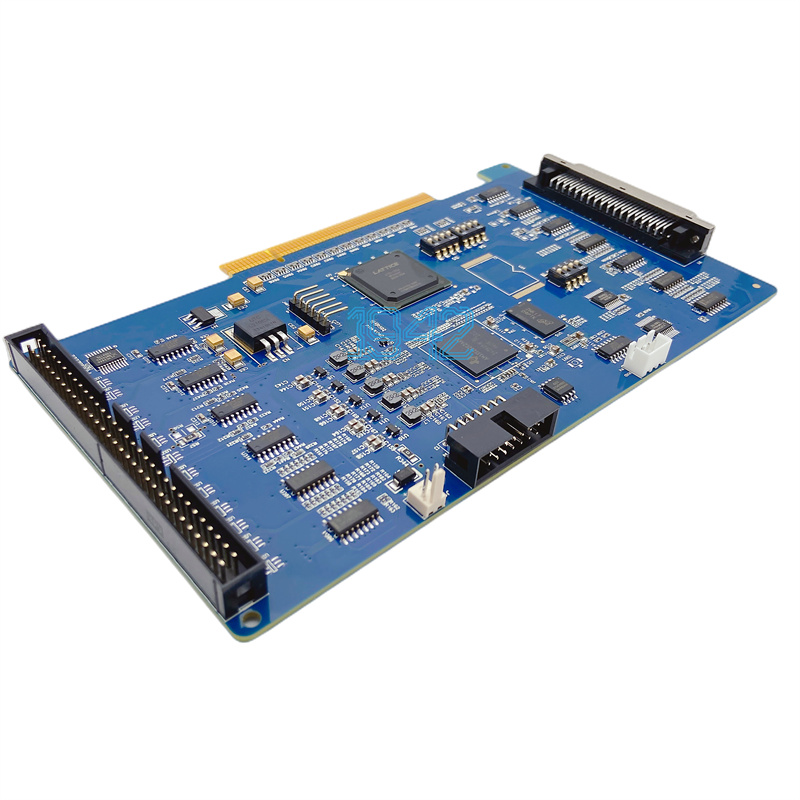

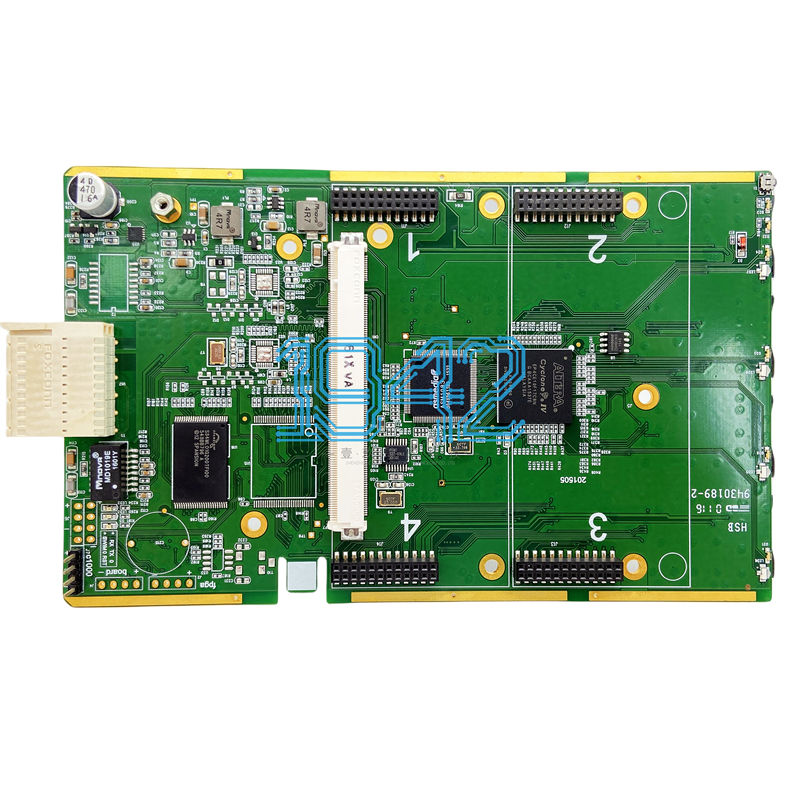

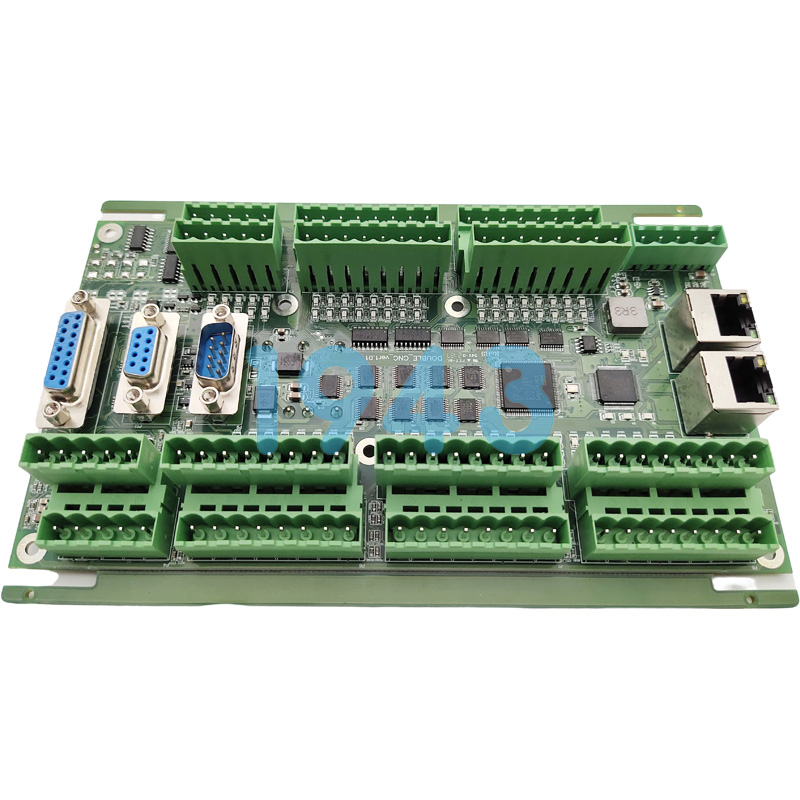

- 高密度布線兼容性:支持0201等微型元件及BGA、QFN等高引腳密度封裝;

- 焊接可靠性強:焊點需具備優異的抗熱疲勞、抗振動及抗氧化能力;

- 制程一致性高:批量生產中必須確保每一塊板卡參數高度一致;

- 可追溯性強:從物料到成品全程數據記錄,滿足通信行業質量管理體系要求。

二、通信設備SMT貼片加工核心流程

- 工程資料審核與DFM分析

接收客戶Gerber、BOM、坐標文件后,工程師進行可制造性設計(DFM)審查,重點檢查焊盤設計、鋼網開口、元件間距等是否符合通信設備高可靠性標準,提前規避潛在工藝風險。 - 高精度錫膏印刷

采用全自動視覺對位印刷機,配合激光測高系統,確保錫膏厚度均勻、位置精準。針對通信板常見細間距器件,優化鋼網張力與刮刀參數,保障印刷良率。 - 智能貼裝與元件校驗

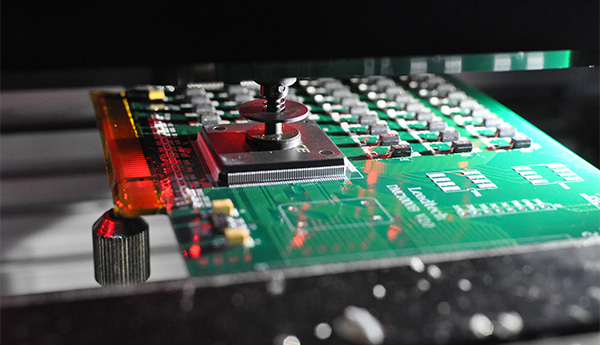

高速多功能貼片機支持微小元件與異形器件同步貼裝,并集成AOI(自動光學檢測)前置識別系統,實時攔截錯件、偏移、極性錯誤等缺陷。 - 回流焊接工藝控制

根據通信板所用板材(如高頻FR-4、Rogers等)及元器件熱敏感度,定制多溫區回流曲線,確保焊點充分潤濕且無虛焊、冷焊、立碑等缺陷。全程氮氣保護非必要,常規空氣環境下即可實現高良率焊接。 - 全流程AOI+X-Ray檢測

貼片后與回流后分別進行AOI檢測,對BGA、CSP等隱藏焊點采用X-Ray透視檢測,確保內部焊接結構完整,杜絕通信設備因隱性缺陷導致的早期失效。 - 功能測試與老化篩選(可選)

根據客戶需求,提供ICT/FCT測試及高溫老化服務,模擬實際運行環境,提前篩除潛在不良品,提升終端產品MTBF(平均無故障時間)。

三、為什么通信設備制造商選擇專業SMT加工廠?

通信設備PCBA不僅關乎功能實現,更涉及信號完整性、電磁兼容性與長期服役穩定性。選擇具備通信行業經驗的SMT貼片服務商,可獲得:

- 行業專屬工藝數據庫:積累大量通信板焊接參數與缺陷應對方案;

- ESD與潔凈車間保障:防靜電與低塵環境避免敏感射頻器件受損;

- 快速打樣與柔性量產能力:支持從研發驗證到大批量交付的無縫銜接;

- 嚴格的質量管控體系:符合IPC-A-610 Class 2/3標準,滿足通信設備嚴苛驗收要求。

四、結語

在通信技術迭代加速的今天,SMT貼片已不僅是“組裝”環節,更是決定產品成敗的關鍵制造節點。1943科技始終以“高可靠、零缺陷”為目標,持續優化通信設備PCBA制造工藝,為全球通信設備廠商提供值得信賴的電子制造服務。無論您處于產品開發初期還是規模化生產階段,我們都可為您提供定制化SMT貼片解決方案,助力您的通信產品高效、穩定走向市場。 歡迎聯系1943科技,獲取通信設備SMT貼片加工專屬方案與免費DFM評估服務。

2024-04-26

2024-04-26