在電子制造領域,"貼片"是高頻詞匯,但對行業新手而言,它常與PCBA、SMT等概念混淆。1943科技將系統解析"貼片"的本質——即表面貼裝技術(SMT)的核心邏輯,梳理其與PCBA的關系,并分享這一工藝如何成為現代電子組裝的基礎。

一、什么是貼片?SMT的本質定義

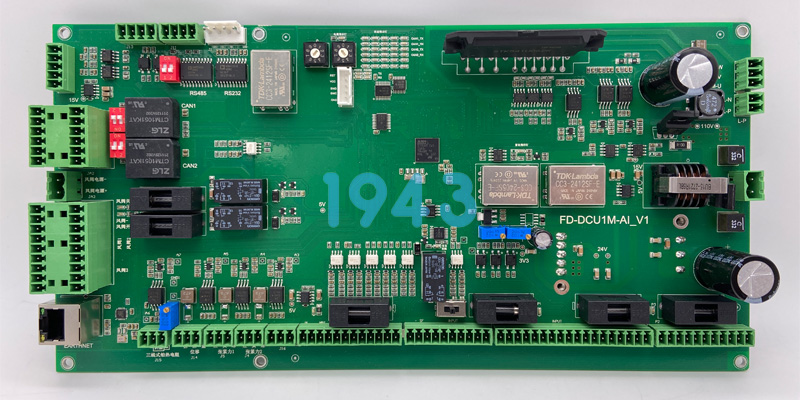

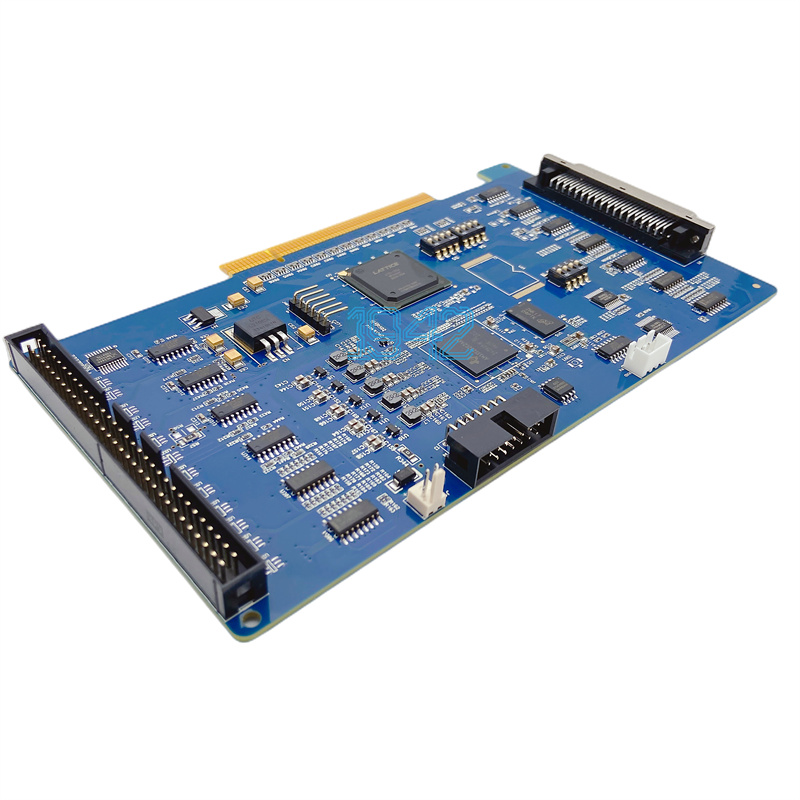

貼片,專業術語為表面貼裝技術(Surface Mount Technology,SMT),是將無引腳或短引腳的表面貼裝元器件(SMD,如芯片、電阻、電容)通過自動化設備精準放置在印刷電路板(PCB)焊盤上,并通過回流焊等工藝實現電氣連接的組裝技術。與傳統通孔插裝(THT)需將元件引腳插入PCB孔再焊接不同,SMT直接將元件貼裝在PCB表面,是實現電子產品高密度、小型化、自動化的核心工藝。

需明確的是:SMT是"工藝過程",而PCBA(Printed Circuit Board Assembly,印刷電路板組裝)是"結果"——PCBA指完成所有元件組裝焊接的成品板,其制造過程包含SMT(貼裝表面元件)、THT(插裝通孔元件)、測試等環節。簡言之,SMT是PCBA的核心工藝,但PCBA不局限于SMT。

二、SMT貼片核心流程:從PCB到功能組件的關鍵步驟

SMT貼片是系統化工程,涉及四五十項工藝控制點,核心流程可概括為"來料管控-焊膏印刷-元件貼裝-回流焊接-檢測返修",每一步均需嚴格標準支撐。

1. 來料管控:從源頭杜絕缺陷

元器件(如BGA芯片、片式電容)和PCB需經過來料檢驗(外觀、尺寸、電氣性能)、溫濕度管理(車間溫度25℃±3、濕度50%±20)、防靜電防護(佩戴靜電環、穿防靜電服)等環節。例如,BGA類元件需在120℃下烘烤8-12小時以去除水汽,避免回流焊接時氧化;PCB一般無需烘烤,但需防止儲存時受潮起泡。

2. 焊膏印刷:為焊接打基礎

通過絲印機將焊膏(錫膏)漏印到PCB焊盤上,需控制模板設計(如IPC-7525標準指導)、印刷參數(厚度、壓力)。焊膏需在2℃-8℃保存,使用前室溫回溫4小時以保證流動性——溫度過高會導致助焊劑揮發,過低則錫膏流動性差,均影響焊接質量。

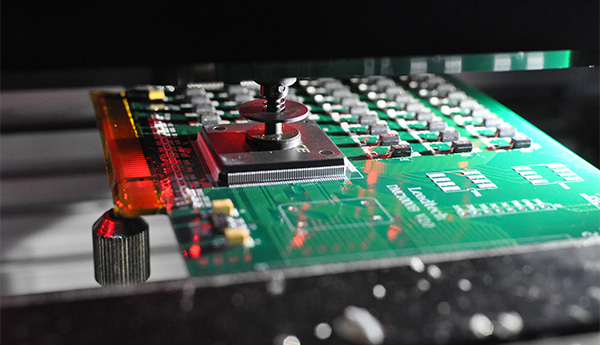

3. 元件貼裝:精度決定可靠性

貼片機通過視覺系統定位,將SMD元件精準放置在焊盤上。這一步需關注元件極性(如電解電容正負極需與PCB一致)、貼裝精度(0201等微型元件需高精度設備)。現代貼片機可實現每小時數萬點的貼裝速度,是批量生產的關鍵。

4. 回流焊接:實現電氣連接

回流焊爐通過梯度加熱(預熱-保溫-回流-冷卻)使焊膏熔化,將元件與PCB焊盤牢固連接。溫度曲線需嚴格測試(如IPC-TA-722標準),避免虛焊(溫度不足)或元件損壞(溫度過高)。

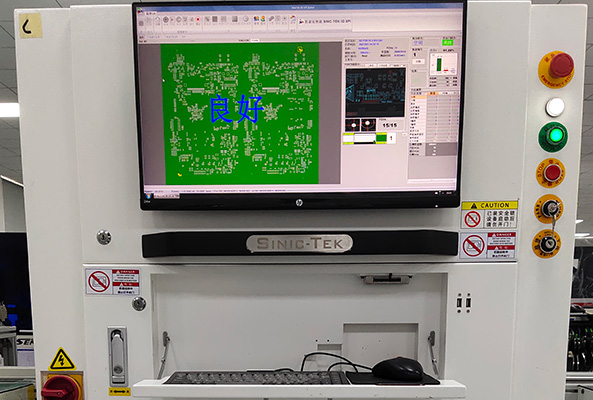

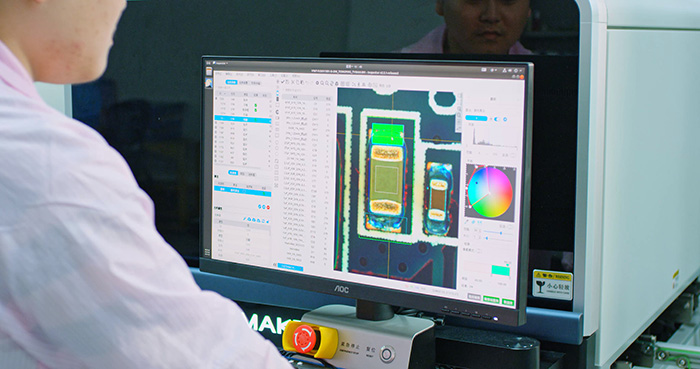

5. 檢測與返修:質量最后防線

焊接后需通過自動光學檢測(AOI)、X-RAY檢測(檢查BGA焊點)等手段篩選不良品,對虛焊、橋接等問題進行返修(如用烙鐵補焊)。這一步直接決定PCBA的最終合格率。

三、SMT與PCBA的關聯:工藝與成品的共生關系

PCBA是電子產品的"心臟",其制造離不開SMT,但并非僅靠SMT。以典型手機主板為例:核心芯片、微型電阻通過SMT貼裝(實現高密度);而電源接口、大電容等需通過THT插裝(承受更大機械應力);最終經過功能測試、老化測試,才成為可裝配的PCBA。

SMT的優勢(組裝密度高、體積小40%-60%、重量輕60%-80%、抗振性強)使其成為現代電子制造的主流——無論是智能硬件還是工業設備,PCBA的核心功能實現均依賴SMT。但PCBA的完整性需結合THT、測試等工藝,是"多工藝協同"的結果。

四、SMT貼片的關鍵注意事項:避開工藝陷阱

1. 靜電防護(ESD)

靜電擊穿是元件報廢的主因之一。需確保車間工具、機器接地,人員佩戴靜電環,使用防靜電桌墊,并定期檢測靜電電壓(建議≤100V)。

2. 工藝標準遵循

IPC標準是行業"語言":如IPC-ESD-2020規范靜電控制,IPC-SA-61A指導清洗工藝,IPC-7525定義模板設計。遵循標準可避免因工藝差異導致的焊接不良。

3. 環境與材料管理

車間溫濕度、錫膏保存條件、元件烘烤參數需嚴格記錄——例如,錫膏回溫不足4小時會導致焊接時助焊劑活性不足,引發虛焊;濕度超過70%會使元件引腳氧化,降低可焊性。

結語:SMT貼片——電子制造的"精密織造術"

從定義看,貼片(SMT)是將電子元件"織"到PCB上的工藝;從結果看,PCBA是這張"織物"的最終形態。理解SMT與PCBA的關系,掌握其核心流程與標準,是電子制造企業提升產品質量、降低成本的關鍵。對于需高密度、小型化的產品,SMT不僅是"可選工藝",更是"必選路徑"——這正是其成為現代電子組裝基石的根本原因。

2024-04-26

2024-04-26