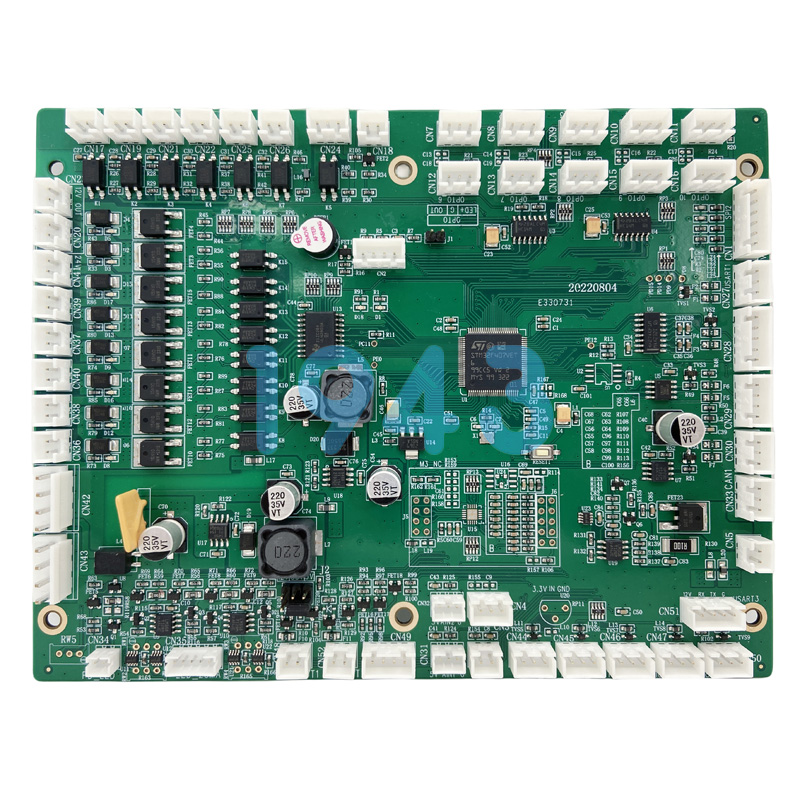

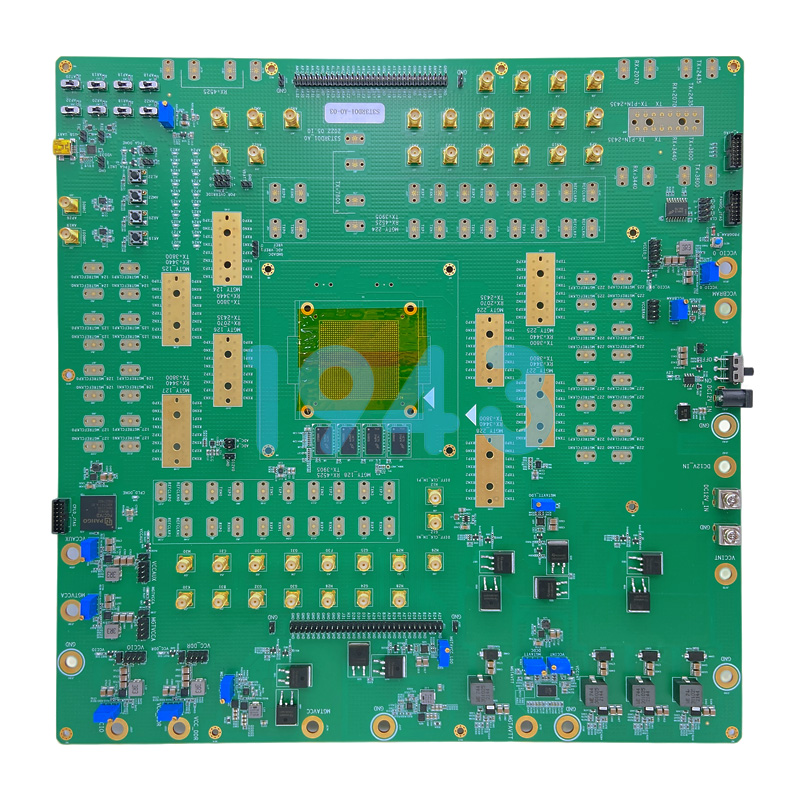

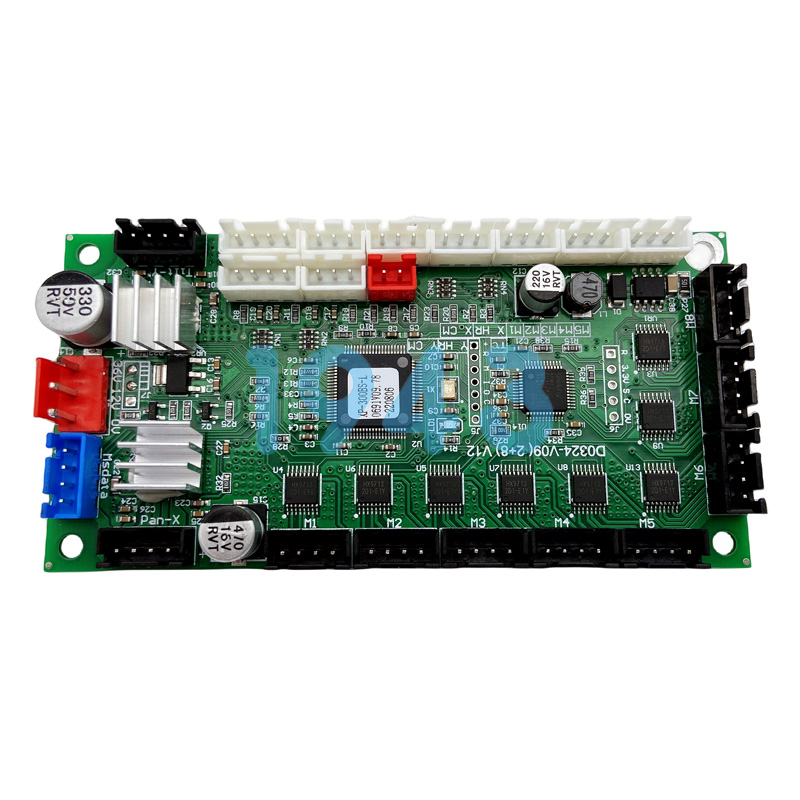

在現(xiàn)代電子制造領(lǐng)域,PCBA貼片加工焊接是實(shí)現(xiàn)電子產(chǎn)品高性能、高可靠性的關(guān)鍵環(huán)節(jié)。1943科技憑借先進(jìn)的設(shè)備、成熟的工藝和專業(yè)的團(tuán)隊(duì),為客戶提供高品質(zhì)的PCBA貼片加工服務(wù),助力電子產(chǎn)品從設(shè)計(jì)到成品的高效轉(zhuǎn)化。

一、PCBA貼片加工焊接工藝流程

(一)前期準(zhǔn)備

- PCB檢查:對PCB進(jìn)行嚴(yán)格檢查,包括外觀檢查、尺寸測量、翹曲度檢測以及可焊性測試。確保PCB表面無劃痕、氧化、污染等缺陷,尺寸和厚度符合設(shè)計(jì)要求,翹曲度控制在0.75%以內(nèi)。

- 元器件準(zhǔn)備:核對BOM清單,檢查元器件型號、極性、封裝及有效期,確保元器件質(zhì)量符合標(biāo)準(zhǔn)。

- 鋼網(wǎng)制作:根據(jù)PCB設(shè)計(jì)定制激光切割不銹鋼網(wǎng)板,鋼網(wǎng)開口尺寸和厚度的精度直接影響錫膏印刷質(zhì)量。

(二)核心工藝步驟

- 錫膏印刷:通過全自動(dòng)錫膏印刷機(jī)將錫膏精確地印刷到PCB焊盤上。控制刮刀壓力、印刷速度和脫模速度等參數(shù),確保錫膏印刷質(zhì)量。使用SPI檢測設(shè)備檢查錫膏體積、高度及偏移量,缺陷率需低于0.1%。

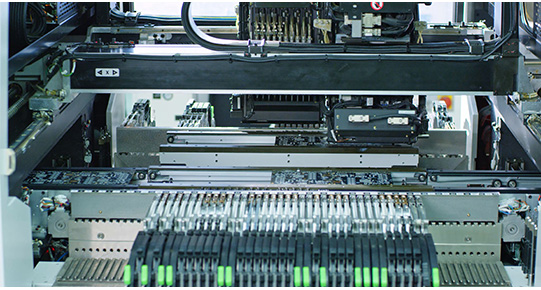

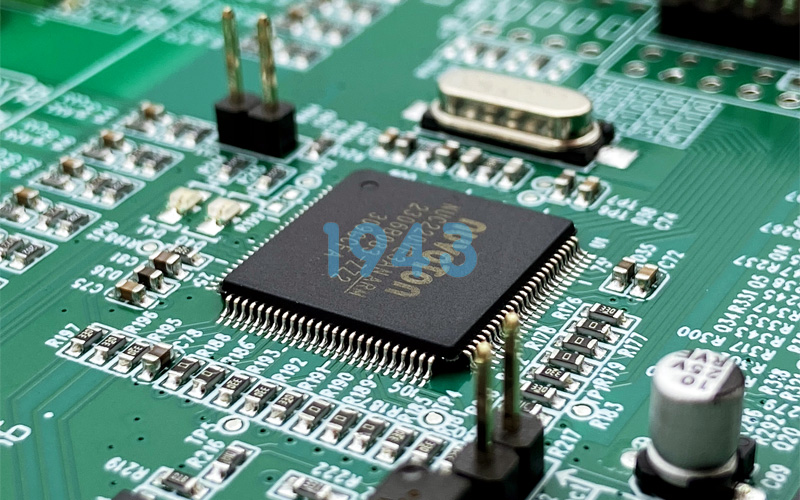

- 元器件貼裝:利用高速貼片機(jī)和高精度貼片機(jī),將電子元器件精準(zhǔn)放置到PCB對應(yīng)焊盤上。根據(jù)元件尺寸和重量選擇合適的吸嘴,利用機(jī)器視覺系統(tǒng)進(jìn)行高精度對位,確保貼裝精度。

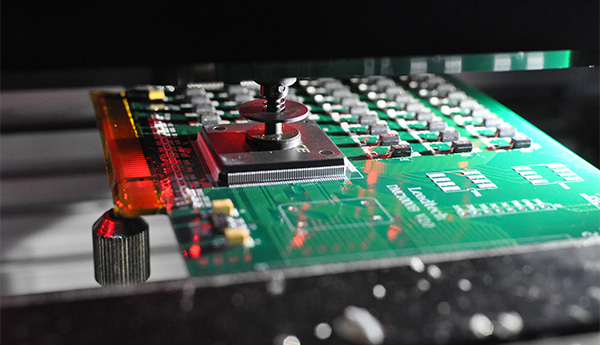

- 回流焊接:通過全熱風(fēng)回流焊爐將元器件固定在PCB上。嚴(yán)格控制溫度曲線,包括預(yù)熱區(qū)、保溫區(qū)、回流區(qū)和冷卻區(qū)的溫度和時(shí)間,確保焊接質(zhì)量。

- AOI檢測:使用自動(dòng)光學(xué)檢測設(shè)備檢查焊接質(zhì)量、元件位置和方向,及時(shí)發(fā)現(xiàn)并處理缺陷。

(三)后期處理

- 清洗:根據(jù)需要選擇噴淋清洗、超聲波清洗或手工清洗,去除助焊劑殘留,提升電氣性能。

- 分板:將拼板PCB分割為單板,避免應(yīng)力損傷。

- 功能測試:對組裝好的PCBA進(jìn)行電氣性能測試,確保產(chǎn)品功能正常。

二、1943科技的工藝優(yōu)勢

- 高精度設(shè)備:配備高精度貼片機(jī)、3D-SPI、AOI等先進(jìn)設(shè)備,確保貼裝精度和檢測可靠性。

- 嚴(yán)格質(zhì)量控制:建立完善的質(zhì)量管理體系,包括IQC來料檢驗(yàn)、IPQC過程巡檢、FQA最終檢驗(yàn)等,確保每道工序的質(zhì)量。

- 工藝優(yōu)化:持續(xù)優(yōu)化工藝參數(shù),如鋼網(wǎng)設(shè)計(jì)、錫膏管理、貼片壓力和爐溫曲線,提升生產(chǎn)效率和產(chǎn)品質(zhì)量。

- 快速交貨:憑借高效的生產(chǎn)流程和成熟的工藝,標(biāo)準(zhǔn)產(chǎn)品1-2周即可交貨。

三、選擇1943科技的理由

- 專業(yè)經(jīng)驗(yàn):擁有10年以上SMT貼片加工經(jīng)驗(yàn),能夠應(yīng)對各種復(fù)雜工藝需求。

- 成本控制:通過規(guī)模化生產(chǎn)和優(yōu)化工藝,有效降低制造成本。

- 技術(shù)支持:提供DFM可制造性分析,幫助客戶優(yōu)化產(chǎn)品設(shè)計(jì),提升生產(chǎn)效率。

1943科技致力于為客戶提供高品質(zhì)、高效率的PCBA貼片加工服務(wù)。我們堅(jiān)持以客戶為中心,不斷優(yōu)化工藝流程,提升服務(wù)質(zhì)量,助力客戶產(chǎn)品快速上市。選擇1943科技,選擇專業(yè)與品質(zhì)的保障。

2024-04-26

2024-04-26