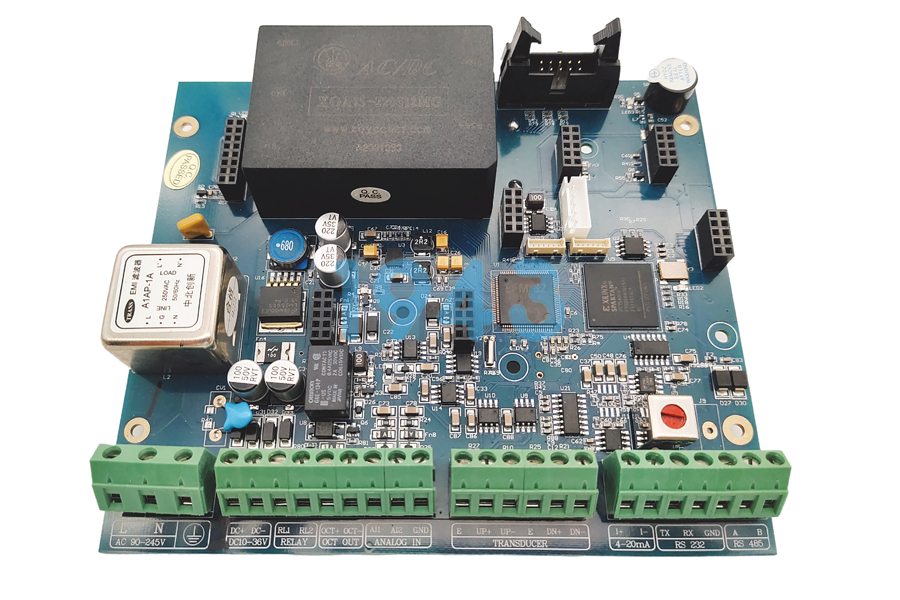

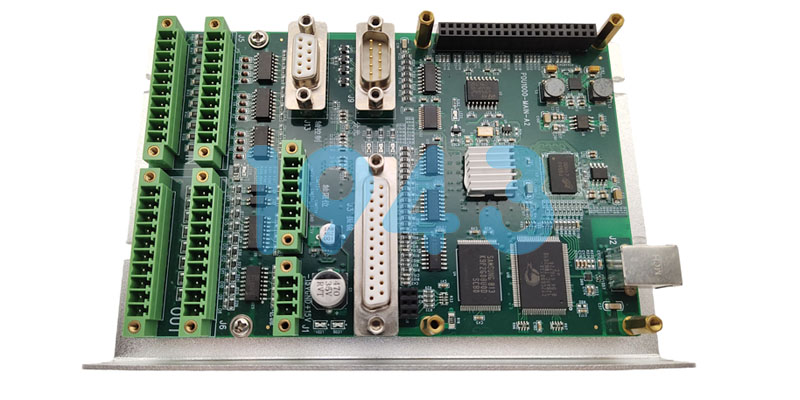

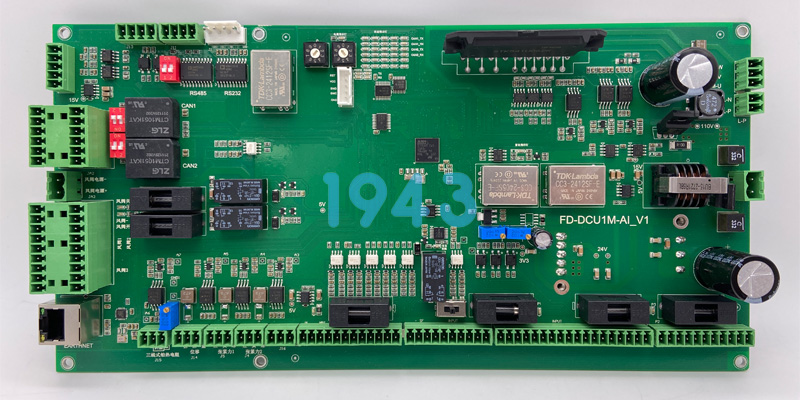

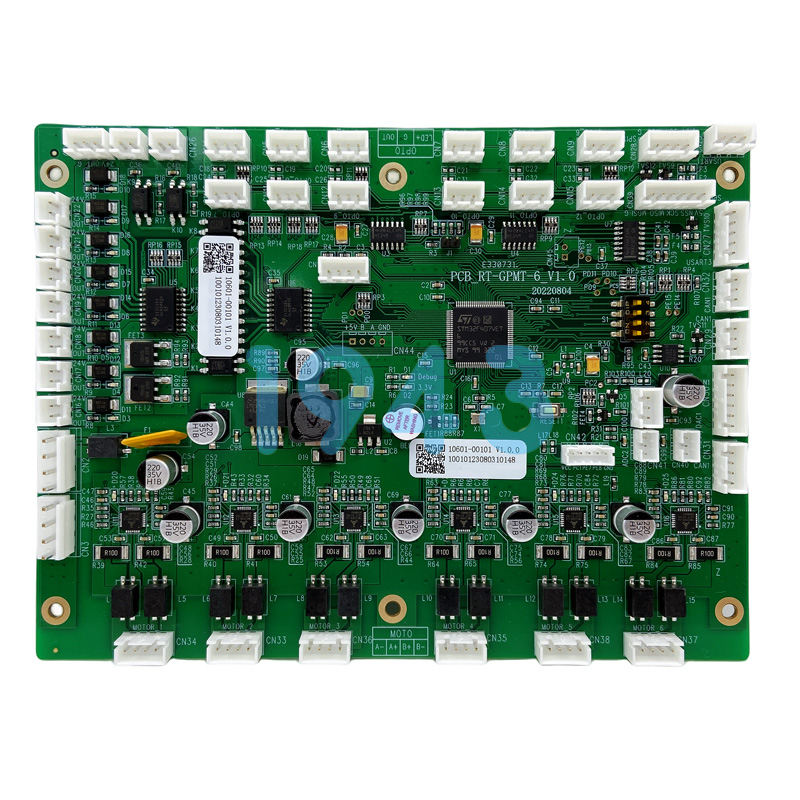

在現代電子制造領域,SMT(表面貼裝技術)作為PCBA(印制電路板組件)生產的核心工藝,其重要性不言而喻。1943科技憑借多年深耕行業(yè)積累的豐富經驗,致力于通過精細化管控與技術創(chuàng)新,為客戶提供高效、高質量的SMT貼片及PCBA制造服務。

一、SMT技術的核心價值

SMT技術是將電子元件直接貼裝在PCB表面的技術,具有諸多顯著優(yōu)勢。首先,它極大地提高了生產效率,通過自動化設備,能夠在短時間內完成大量元件的精準貼裝。其次,SMT技術能夠實現高密度的元件布局,使得電子設備的體積得以大幅縮小,滿足了現代電子產品對小型化、輕薄化的需求。此外,SMT焊接過程中的回流焊接技術,能夠確保焊點的質量和可靠性,降低虛焊、短路等故障的發(fā)生概率。

二、1943科技的SMT工藝流程

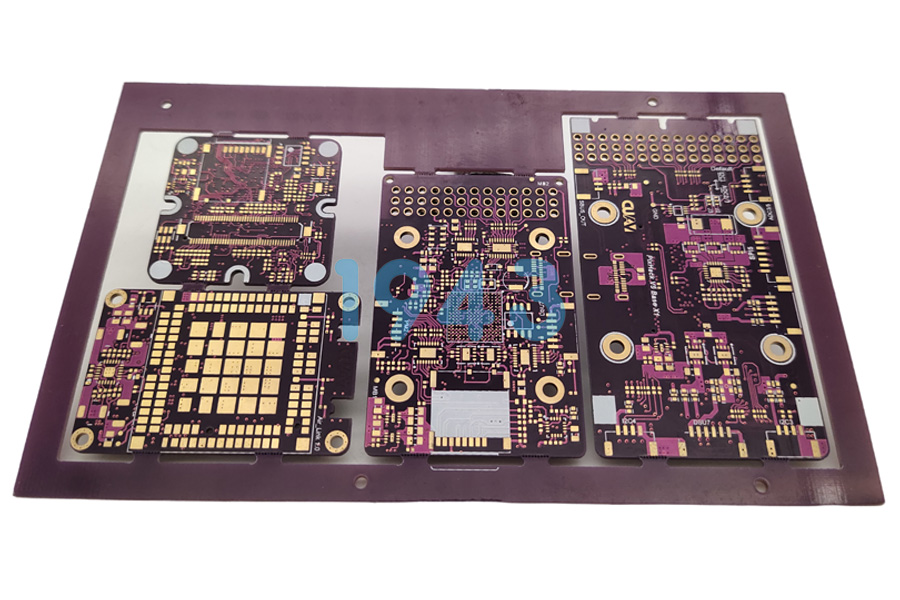

(一)前置準備:PCB基材預處理與物料校驗

在SMT貼片之前,1943科技會進行嚴格的前置準備工作。首先對PCB基材進行預處理,清除表面的氧化層與污漬,并檢查是否存在翹曲、線路劃傷等缺陷。同時,根據BOM清單對電子元件的型號、規(guī)格、數量進行逐一核對,確保物料的準確性。對于精密元件,還會提前進行溫濕度預處理,避免因環(huán)境因素導致元件性能受損。

(二)錫膏印刷:高精度的起點

錫膏印刷是SMT工藝的首個關鍵工序。1943科技采用高精度的鋼網印刷設備,通過激光模板和精密刮刀,將錫膏準確地印刷到PCB焊盤上。在印刷過程中,嚴格控制錫膏的粘度、金屬含量和顆粒尺寸,確保其與產品要求精確匹配。印刷完成后,利用SPI(錫膏檢測儀)進行3D掃描,檢測錫膏的厚度、面積和體積,從源頭保障印刷質量。

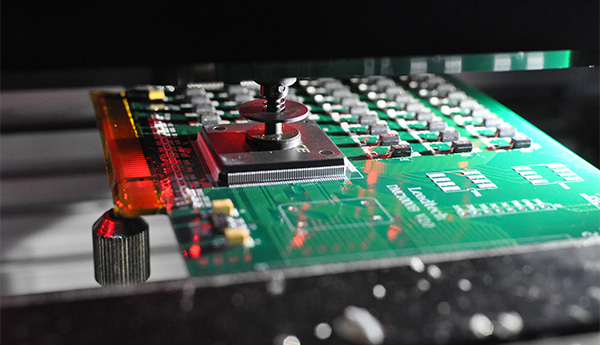

(三)元件貼裝:速度與精度的完美結合

1943科技的高精度貼片機通過先進的視覺定位系統(tǒng),以每小時數萬點的速度將元器件精準貼裝到指定位置。無論是常見的電阻、電容,還是復雜的芯片等異形元件,都能實現高精度貼裝,貼裝精度可達到0.01mm級別。在貼裝過程中,嚴格控制吸嘴選擇、貼裝壓力和貼裝高度等參數,確保每個元件都能準確無誤地放置在預定位置。

(四)回流焊接:確保焊點質量的關鍵環(huán)節(jié)

回流焊接是SMT工藝的核心環(huán)節(jié),1943科技通過精心設計的溫度曲線,包含預熱、保溫、回流和冷卻四個階段,確保焊接質量。在預熱階段去除焊錫膏中的助焊劑揮發(fā)物,避免焊接時產生氣泡;熔化階段確保焊錫充分浸潤焊盤與元件引腳;固化階段使焊點形成穩(wěn)定的金屬結合層。溫度曲線的設置根據PCB材質、元件耐溫性進行個性化調整,確保焊接過程的穩(wěn)定性和可靠性。

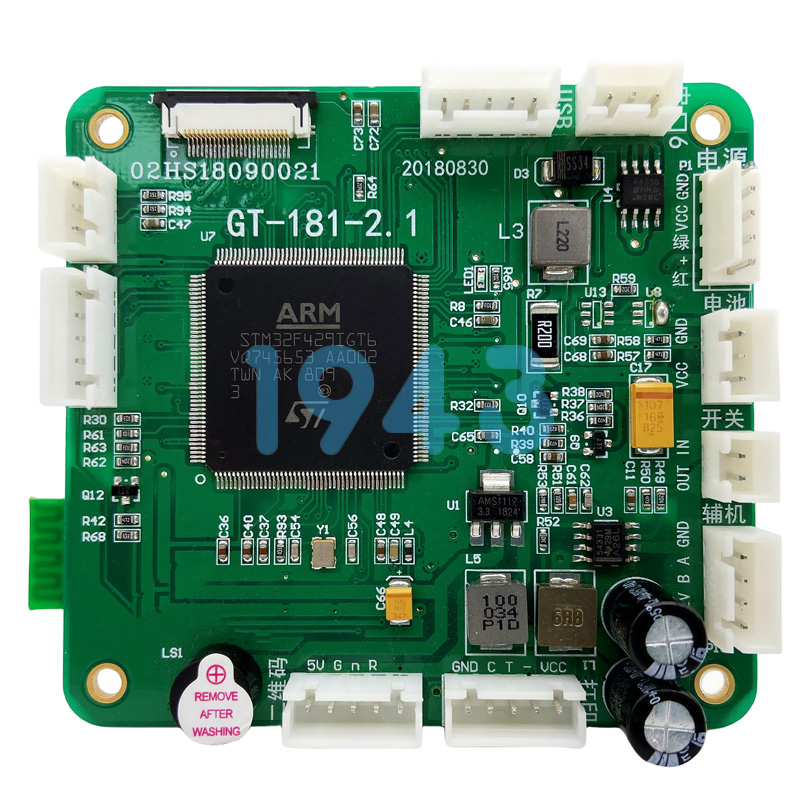

(五)檢測與返修:全方位保障產品質量

焊接完成后,1943科技采用多種檢測手段對PCBA進行全面檢測。AOI(自動光學檢測)通過高清攝像頭掃描PCB表面,識別虛焊、漏焊、元件錯裝等外觀缺陷;X-Ray檢測則針對BGA等封裝的元件,穿透檢測焊點內部是否存在空洞、橋連等問題;此外,還會通過電氣測試(如ICT在線測試)檢查電路的通斷性與電氣性能,確保無短路、開路等故障。對于檢測中發(fā)現的不合格品,由專業(yè)技術人員進行返修,返修后需再次進行全流程檢測,確保產品質量萬無一失。

三、1943科技的工藝優(yōu)勢

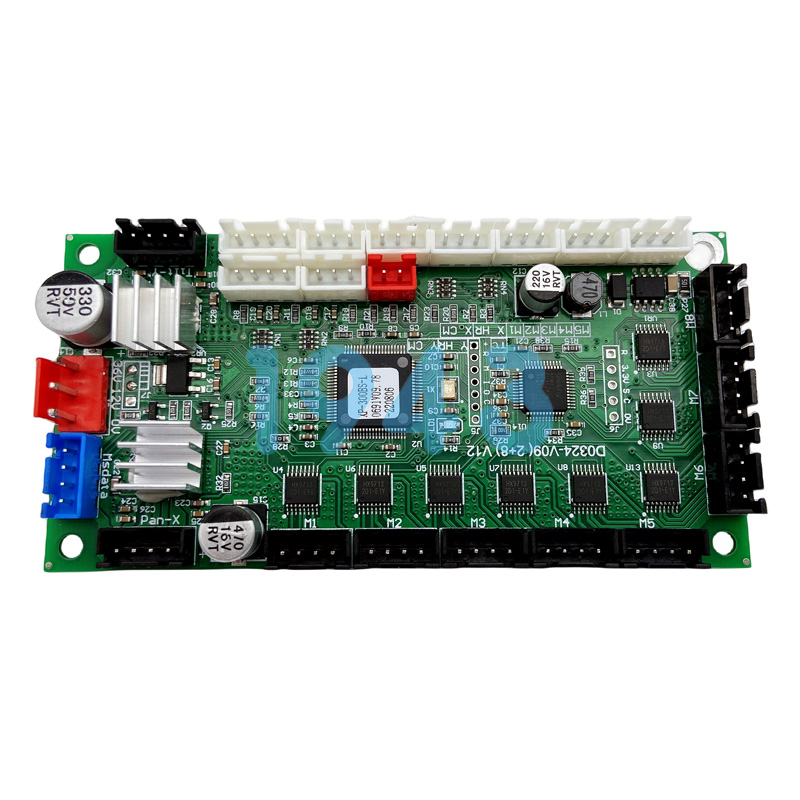

(一)設備升級保障精度

1943科技配備多臺高速貼片機、高精度回流焊爐及AOI、X-Ray檢測設備,確保從貼裝到檢測的每一個環(huán)節(jié)都達到行業(yè)高標準。先進的設備不僅提高了生產效率,更保障了產品的精度和質量。

(二)流程標準化管控

建立從物料入廠到成品出廠的全流程SOP(標準作業(yè)程序),每個工序都有明確的參數標準與檢測節(jié)點,減少人為操作誤差。通過標準化的流程管控,確保生產過程的穩(wěn)定性和一致性,提升產品良率。

(三)技術團隊支撐

擁有一支具備多年行業(yè)經驗的工藝工程師團隊,可根據客戶需求快速制定個性化工藝方案,同時針對生產中的復雜問題提供技術解決方案。專業(yè)的技術團隊是1943科技在激烈市場競爭中脫穎而出的關鍵因素之一。

(四)環(huán)境保障

生產車間采用恒溫恒濕潔凈環(huán)境,有效避免灰塵、濕度等環(huán)境因素對工藝質量的影響。良好的生產環(huán)境是確保產品質量的重要基礎,1943科技從硬件環(huán)境到軟件管控形成完整的質量保障體系。

四、結語

在電子制造行業(yè)快速發(fā)展的今天,SMT技術作為PCBA生產的核心工藝,其重要性不言而喻。1943科技憑借先進的設備、標準化的流程管控、專業(yè)的技術團隊以及良好的生產環(huán)境,致力于為客戶提供高效、高質量的SMT貼片及PCBA制造服務。我們深知質量是企業(yè)的生命線,因此在每一道工序都嚴格把控。

2024-04-26

2024-04-26