在SMT貼片加工過程中,錫膏印刷質量直接決定了PCBA產品的焊接效果和整體品質。據統計,貼片焊接不良中高達60%-70%的問題源于錫膏印刷不良。我們將系統分析錫膏印刷常見不良類型、成因及解決方案,幫助電子制造企業提升生產良率。

一、錫膏印刷常見不良類型及成因分析

1. 錫膏塌陷

錫膏塌陷是指印刷后的錫膏無法保持穩定形狀,邊緣垮塌并流向焊盤外側,甚至在相鄰焊盤間形成連接。這種缺陷在回流焊后極易導致焊接短路。

主要原因:

- 刮刀壓力過大,使錫膏過度擠壓流入相鄰焊盤區域

- 錫膏粘度太低,無法保持印刷后的固定形狀

- 錫粉顆粒過小,雖然下錫性能好但成型性差

- 環境濕度過大導致錫膏吸濕,粘度下降

2. 錫膏偏位

錫膏偏位是指印刷的錫膏與指定焊盤位置未能完全對中,可能導致橋連或錫膏印刷在阻焊膜上形成錫球。

主要原因:

- PCB板支撐或夾緊不足,印刷時發生位置偏移

- PCB來料與鋼網開孔存在偏差

- 設備校準不精準,定位系統誤差

3. 錫膏漏印

錫膏漏印是指焊盤上錫膏覆蓋面積小于開孔面積的80%,導致焊錫不足或完全無錫膏。

主要原因:

- 刮刀速度過快,錫膏填充不足即被刮走

- 分離速度太快,脫模時錫膏被帶離焊盤

- 鋼網開孔過小,下錫不暢

4. 錫膏厚度不均

印刷完成后,錫膏厚度不一致,影響焊接可靠性。

主要原因:

- PCB與鋼網不平行存在間隙

- 錫膏攪拌不均勻,成分分布不一

- 刮刀壓力設置不當

二、錫膏印刷關鍵技術參數控制

要獲得良好的錫膏印刷效果,必須嚴格控制以下關鍵技術參數:

刮刀壓力與角度:

- 刮刀壓力一般設置在4-5kg,壓力過大會導致錫膏塌陷,過小則會使鋼網表面殘留錫膏

- 刮刀角度以45°-60°為佳,此時錫膏有良好的滾動性

印刷速度與脫模:

- 印刷速度通常控制在40-80mm/s范圍內

- 脫模速度建議設置在0.2-0.5mm/s,過快易導致錫膏拉尖

環境控制:

- 車間溫度應維持在22°C±2范圍內

- 相對濕度控制在40%-60%為宜

三、全面提升錫膏印刷質量的措施

1. 鋼網管理優化

鋼網作為錫膏印刷的核心工具,其質量直接決定印刷效果。應建立嚴格的鋼網管理體系:

- 根據PCB布局和元器件密度,精確計算鋼網開口尺寸和形狀

- 每次上線前徹底清潔鋼網,檢查是否有堵孔或損傷

- 定期進行張力測試,確保鋼網平整度符合要求

2. 錫膏儲存與使用規范

錫膏是一種易受環境影響的材料,必須嚴格管理:

- 錫膏儲存于2-10°C冰箱中,使用前回溫4小時以上

- 嚴格執行“先進先出”原則,控制錫膏使用期限

- 使用前攪拌3-5分鐘,確保成分均勻混合

3. 印刷設備維護保養

定期對錫膏印刷機進行維護是保證穩定生產的基礎:

- 每月對導軌和伺服系統進行精度校準

- 基于使用時間制定刮刀更換計劃

- 每班次清潔PCB平臺,防止錫膏殘留

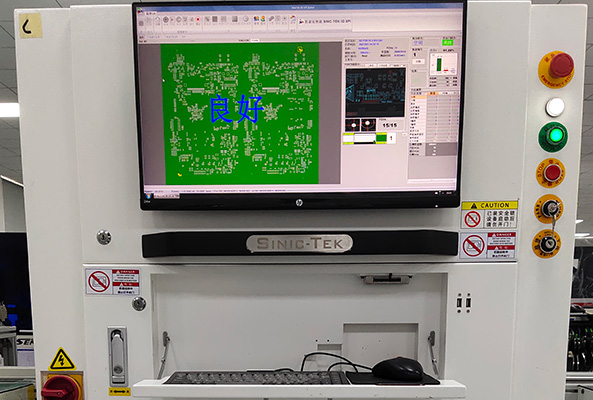

4. 引入SPI錫膏檢測系統

在印刷后引入SPI(錫膏檢測儀)進行全檢,可有效預防不良流出:

- 通過3D掃描實時監測錫膏體積、高度和面積

- 設定嚴格的閾值,自動反饋調整印刷參數

- 建立統計過程控制(SPC)數據體系,實現趨勢預測

四、建立錫膏印刷質量控制體系

為確保錫膏印刷質量的穩定性,建議建立完善的質量控制體系:

標準化操作流程(SOP):

制定詳細的錫膏印刷操作規范,包括鋼網安裝、參數設置、清潔流程等環節,確保每位操作人員執行標準統一。

持續培訓機制:

定期組織錫膏印刷技術培訓,提升操作人員對缺陷識別和問題解決的能力,培養團隊對工藝參數的敏感度。

數據驅動決策:

收集和分析生產過程中的各項數據,通過PDCA循環持續優化工藝參數,實現良性循環。

結語

錫膏印刷作為SMT貼片加工的首道工序,其質量好壞直接影響后續所有工藝環節。通過系統分析不良成因、精細控制關鍵參數、建立全面質量管理體系,制造企業可以顯著提升產品直通率,降低生產成本。1943科技將持續分享SMT制造領域的專業技術知識,助力客戶提升產品競爭力。

歡迎關注我們獲取更多SMT貼片加工專業技術內容,如有特定問題需要探討,請隨時與我們聯系。

2024-04-26

2024-04-26