醫(yī)療設(shè)備PCBA的質(zhì)量直接關(guān)系到患者安全與設(shè)備壽命。不同于普通電子產(chǎn)品,醫(yī)療板卡需滿足極端嚴苛的穩(wěn)定性、生物兼容性及法規(guī)合規(guī)性要求。作為專注高可靠性制造的SMT貼片服務(wù)商,1943科技深耕醫(yī)療電子領(lǐng)域多年,我們將分享醫(yī)療PCBA的核心工藝難點、行業(yè)標準及實戰(zhàn)優(yōu)化策略,幫助研發(fā)工程師與采購決策者規(guī)避制造風(fēng)險,提升產(chǎn)品上市成功率。

一、醫(yī)療板卡PCBA的三大核心要求:為何普通SMT產(chǎn)線難以勝任?

醫(yī)療設(shè)備對PCBA的要求遠超常規(guī)標準,主要體現(xiàn)在三方面:

- 零缺陷容忍度:心臟監(jiān)護儀、內(nèi)窺鏡控制器等關(guān)鍵設(shè)備,單點焊接失效可能導(dǎo)致生命危險,行業(yè)標準要求直通率(FPY)≥99.5%;

- 全生命周期可靠性:產(chǎn)品需在高溫高濕、振動環(huán)境(如便攜式診斷設(shè)備)下穩(wěn)定運行10年以上,焊點抗疲勞性需通過IPC-9701標準驗證;

- 法規(guī)強合規(guī)性:必須符合ISO 13485質(zhì)量管理體系、FDA 21 CFR Part 820及歐盟MDR法規(guī),所有制程數(shù)據(jù)需完整可追溯15年。

普通貼片廠往往缺乏醫(yī)療級環(huán)境控制與驗證能力,而專業(yè)醫(yī)療PCBA服務(wù)商需從車間設(shè)計到文檔管理構(gòu)建全鏈路合規(guī)體系。

二、醫(yī)療SMT貼片的核心挑戰(zhàn)與工藝對策

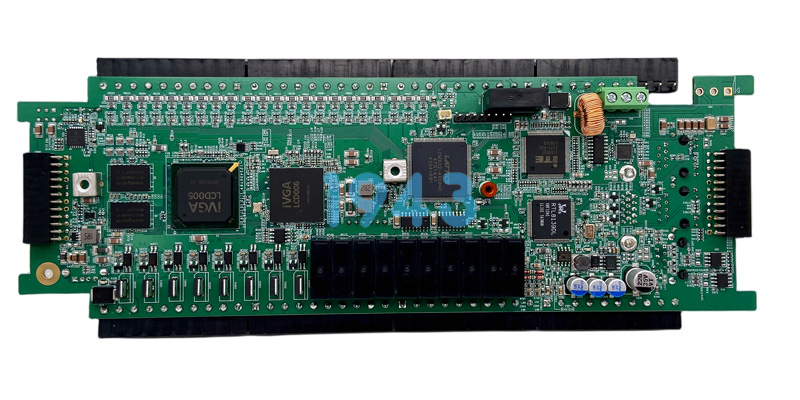

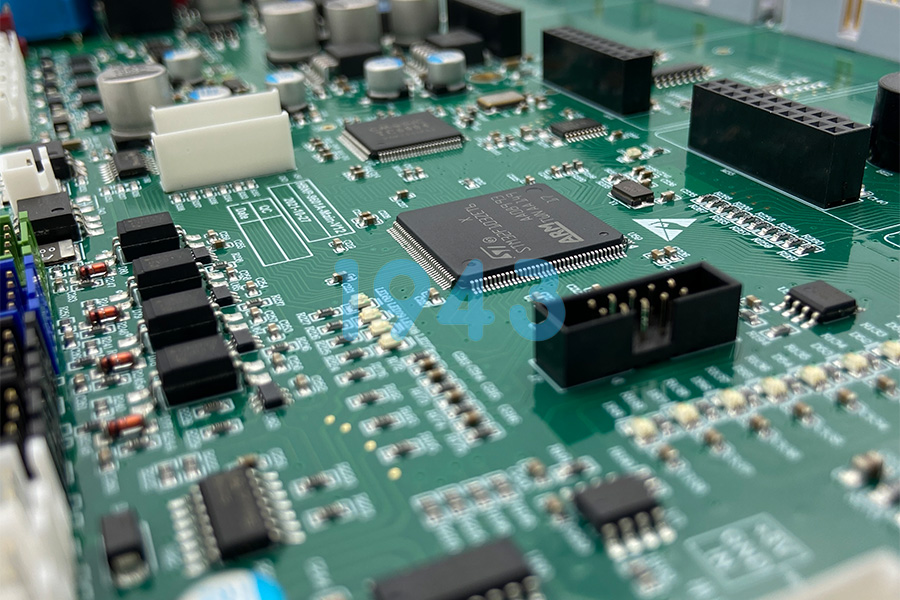

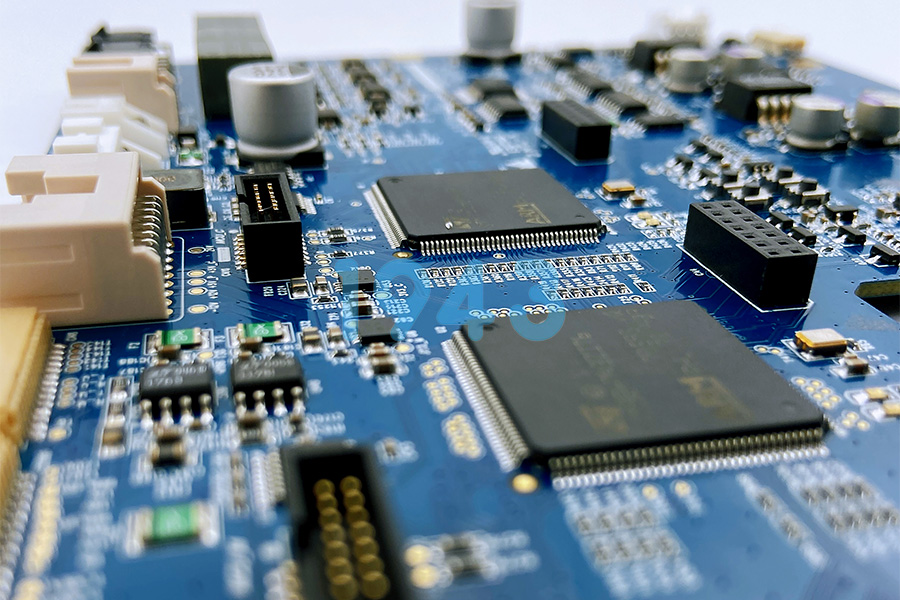

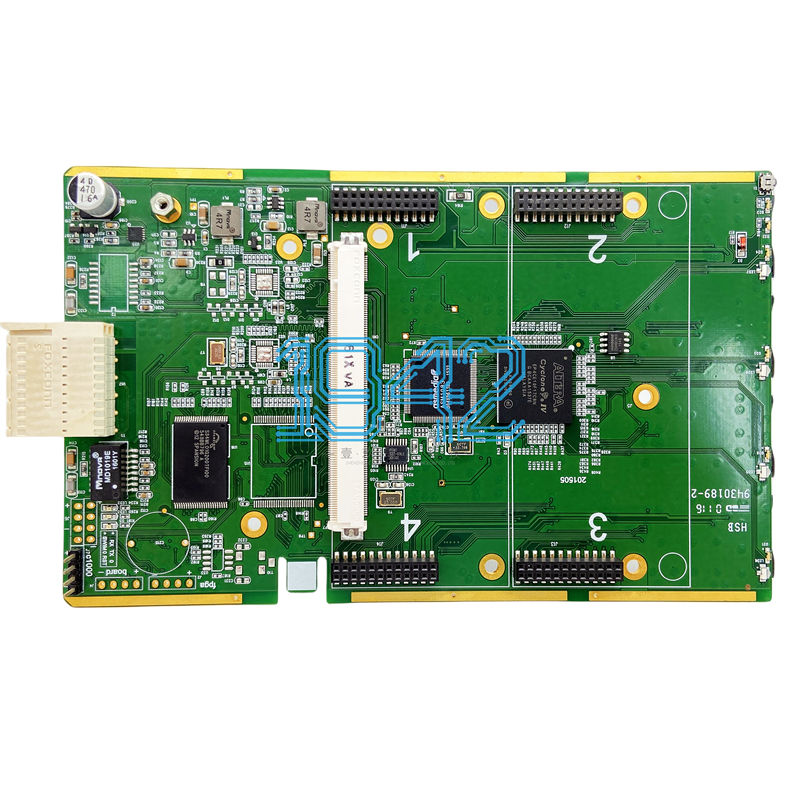

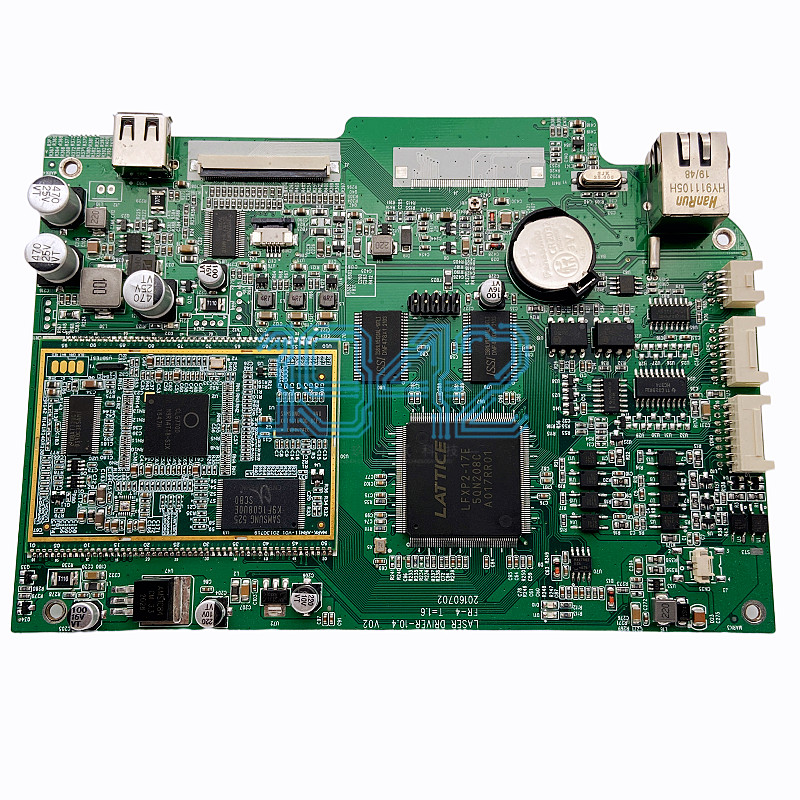

針對醫(yī)療板卡的微型化、高密度化趨勢(如微型傳感器、可穿戴監(jiān)測模塊),1943科技通過三大工藝突破實現(xiàn)精準管控:

1. 微間隙元件的高精度貼裝

- 挑戰(zhàn):0.4mm間距CSP芯片、0201電阻電容易因錫膏塌陷或偏移導(dǎo)致短路;

- 對策:采用激光定位貼片機(±10μm重復(fù)精度),配合納米級鋼網(wǎng)開孔技術(shù)(孔壁粗糙度≤0.5μm),確保微型元件100%精準落位。

2. 生物兼容材料的無污染制程

- 挑戰(zhàn):醫(yī)用PCB常使用陶瓷基板、聚酰亞胺柔性材料,傳統(tǒng)助焊劑可能引發(fā)化學(xué)殘留風(fēng)險;

- 對策:全產(chǎn)線啟用醫(yī)療級免清洗錫膏(符合ISO 10993生物安全性認證),車間潔凈度達ISO Class 8標準,微粒濃度控制在≤3,520,000 particles/m³(0.5μm以上)。

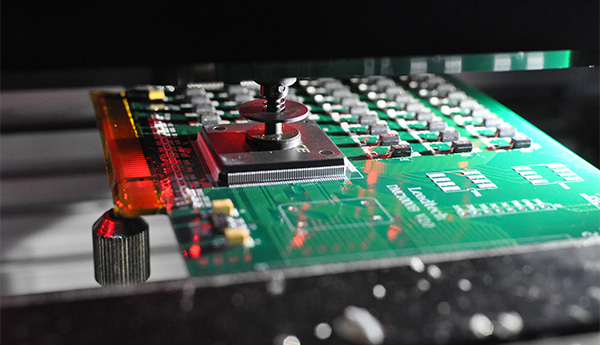

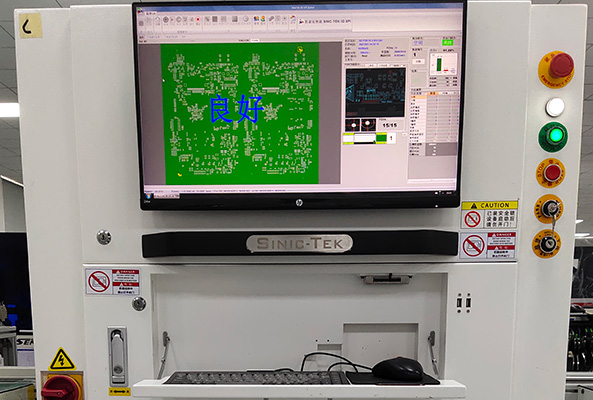

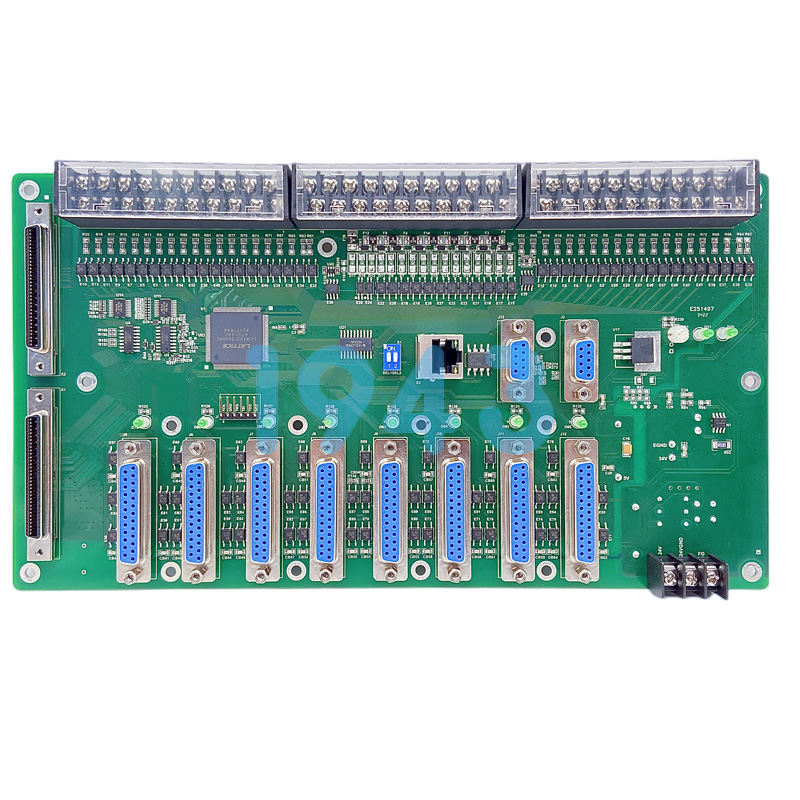

3. 全檢式質(zhì)量門禁系統(tǒng)

- 挑戰(zhàn):醫(yī)療板卡禁止抽樣檢測,需100%覆蓋隱形缺陷(如BGA虛焊、微裂紋);

- 對策:部署四階檢測體系——3D SPI錫膏體積分析→AOI光學(xué)外觀掃描→AXI X光內(nèi)部透視→功能老化測試,關(guān)鍵板卡增加離子污染度測試(≤1.56μg NaCl/cm²)。

三、1943科技的醫(yī)療PCBA專屬保障體系

1. 合規(guī)性前置設(shè)計

- DFM(可制造性設(shè)計)階段即嵌入醫(yī)療標準:提供IPC-7351B焊盤庫模板,優(yōu)化熱風(fēng)焊盤設(shè)計以避免分層;

- 所有工藝文件自動生成符合FDA 21 CFR Part 11的電子簽名記錄,支持客戶審計追溯。

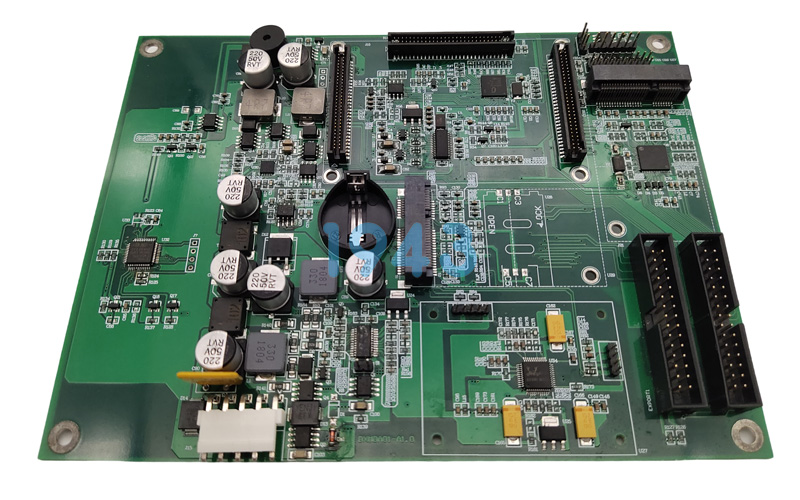

2. 環(huán)境與流程硬核管控

- 獨立醫(yī)療產(chǎn)線:恒溫恒濕(22±1℃/45±3%RH)無塵車間,人員穿戴無菌服+靜電環(huán)雙防護;

- 材料溯源系統(tǒng):錫膏、膠水批次綁定原廠COA證書,杜絕混料風(fēng)險;

- 失效分析實驗室:配備金相切片、SEM掃描電鏡,48小時內(nèi)出具焊接失效根因報告。

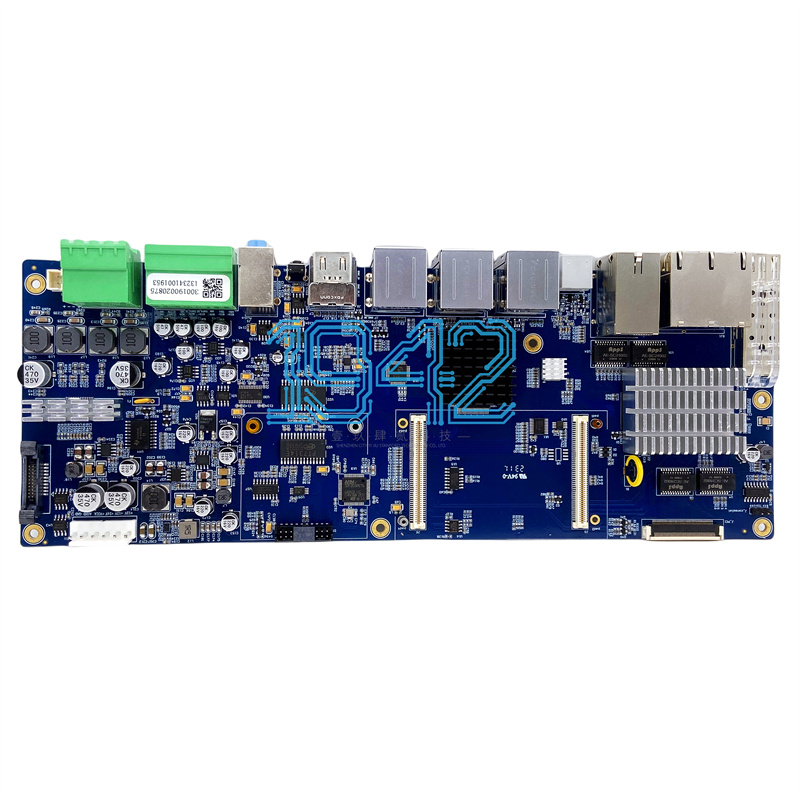

3. 客戶協(xié)同價值

- 快速認證支持:免費提供符合CE/UKCA標志的PCBA測試報告模板;

- 小批量高彈性:支持5片起訂緊急打樣(72小時交付),百萬級訂單采用模塊化生產(chǎn)單元,避免交叉污染;

- 成本優(yōu)化實踐:通過元器件替代建議(如國產(chǎn)化高可靠性器件)、拼板效率提升,平均降低客戶單板成本18%。

四、醫(yī)療客戶選擇SMT貼片廠的3個關(guān)鍵驗證點

為避免合規(guī)風(fēng)險與量產(chǎn)失敗,建議通過以下方式評估服務(wù)商:

- 查認證深度:要求出示ISO 13485證書原件,并驗證其覆蓋范圍是否包含貼裝、清洗、測試全流程;

- 看檢測數(shù)據(jù):索要近3個月醫(yī)療板卡的X-Ray檢測報告,關(guān)注BGA空洞率(需≤15%)、離子污染值等核心指標;

- 驗追溯能力:模擬召回場景,測試其能否30分鐘內(nèi)調(diào)取某批次PCBA的鋼網(wǎng)參數(shù)、回流曲線、操作員記錄。

1943科技開放全流程透明化參觀,客戶可實時登錄MES系統(tǒng)查看訂單進度,所有數(shù)據(jù)加密云端存儲15年。

結(jié)語:專業(yè)是醫(yī)療制造的生命線

在“健康中國2030”戰(zhàn)略推動下,國產(chǎn)醫(yī)療設(shè)備迎來黃金發(fā)展期。1943科技以“零缺陷交付”為使命,將每一塊醫(yī)療板卡視為守護生命的載體。我們不因成本妥協(xié)潔凈標準,不為速度犧牲檢測環(huán)節(jié)。如果您正在開發(fā)監(jiān)護儀主板、體外診斷設(shè)備控制卡或手術(shù)機器人核心模塊,歡迎提交您的Gerber文件與技術(shù)需求,1943科技工程師團隊將72小時內(nèi)提供免費工藝評估與合規(guī)優(yōu)化方案——讓專業(yè)制造,成為您救死扶傷事業(yè)的堅實后盾。

2024-04-26

2024-04-26