在半導體生產流程中,老化測試是確保芯片可靠性的最后一道關鍵防線。這個環節需要通過專門設計的老化測試板(Burn-in Board),在模擬高溫、高電壓等高應力環境下,加速剔除早期失效的芯片。

這是半導體產品品質認證中不可或缺的環節,尤其在航天、工業控制、人工智能加速器和服務器平臺等對長期穩定性要求極高的領域尤為重要。

01 老化測試原理

半導體器件的失效模式遵循典型的“浴盆曲線”分布,即在產品生命周期的早期和晚期,失效率都會顯著升高。

老化測試的核心目的,就是在出廠前主動激發并剔除那些存在潛在缺陷、會在早期失效的芯片。

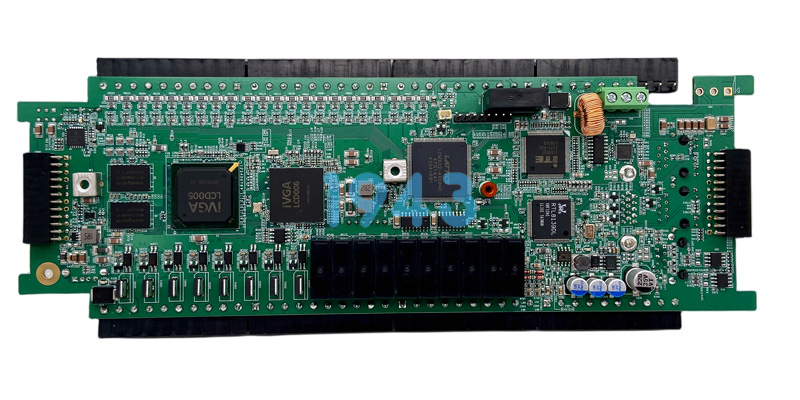

為了實現這一目標,老化板需要將被測芯片(DUT)與老化測試系統連接,在遠高于正常工作條件的環境中,對其施加溫度、電壓、電流等電熱應力,使其潛在的缺陷加速暴露。

02 半導體老化板的關鍵技術環節

半導體老化板并非標準化的通用產品,其設計與制造是一項高度定制化的系統工程,每一個環節都直接關系到最終測試的準確性與可靠性。

核心設計考量 在于為芯片創造一個可控的、高強度的工作環境。這要求設計者不僅要精通電路原理,還要對熱力學、結構力學有深刻理解。

一個完整的老化板設計服務包含電性模擬分析,以確保高負載下的信號與電源完整性;以及熱設計模擬,以優化散熱效率并避免熱應力導致的形變問題。

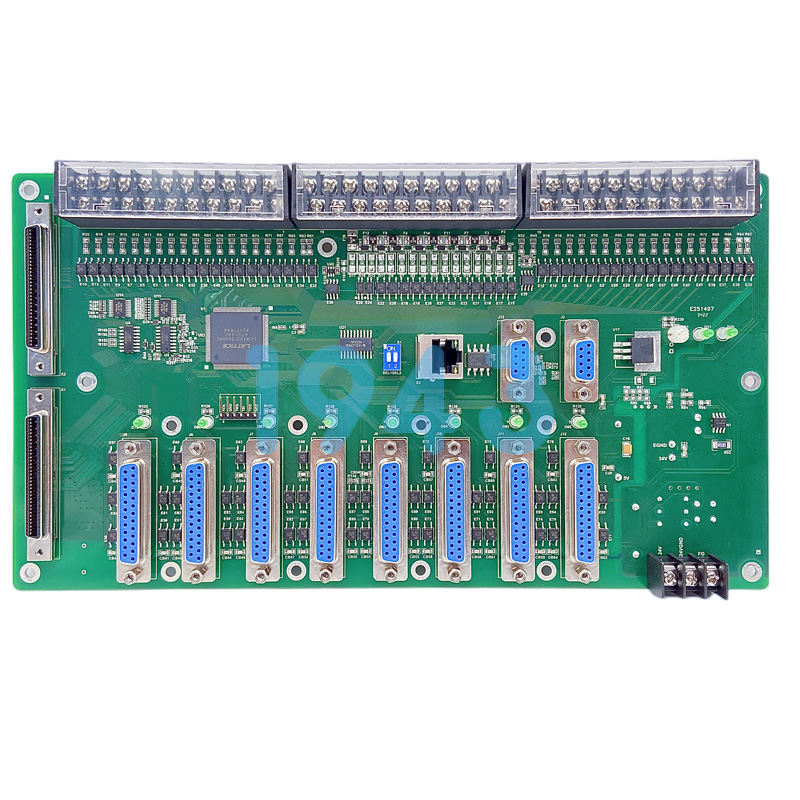

材料與制造工藝 的選擇同樣苛刻。為了保證在長時間高溫高壓下穩定工作,老化板需采用高可靠性的基板材料、耐受高溫的元器件以及特殊規格的連接器。

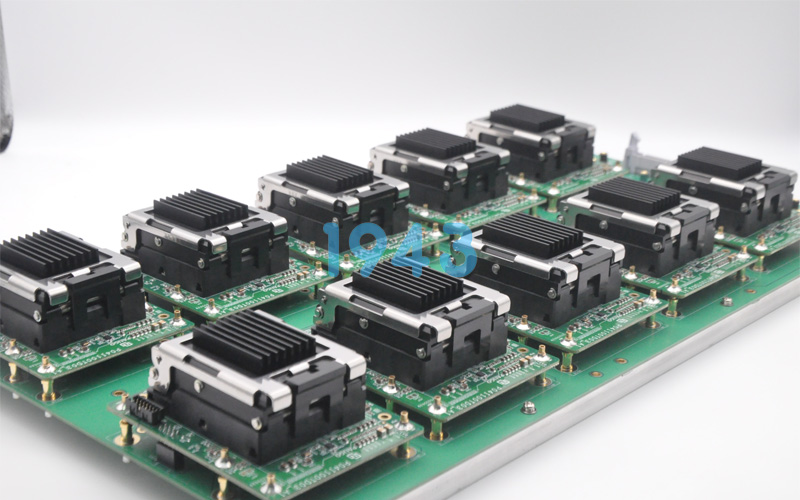

在制造階段,高精度的SMT(表面貼裝技術)和嚴苛的檢驗流程是基本要求。一些針對大功率器件的老化板,甚至需要集成獨立的散熱平臺和水冷系統,以滿足單工位數百瓦的散熱需求。

03 SMT/PCBA工藝在老化板制造中的核心作用

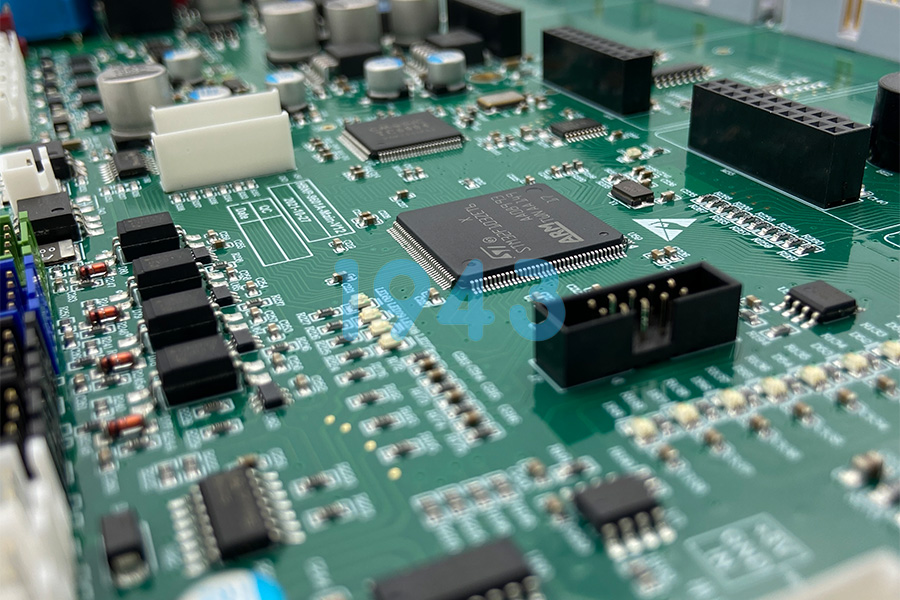

作為專業的SMT貼片加工廠,我們深知,將優秀的設計圖紙轉化為一塊性能穩定的老化板,其核心在于對表面組裝技術的精湛把控。與普通消費類PCB不同,老化板對工藝可靠性的要求近乎嚴苛。

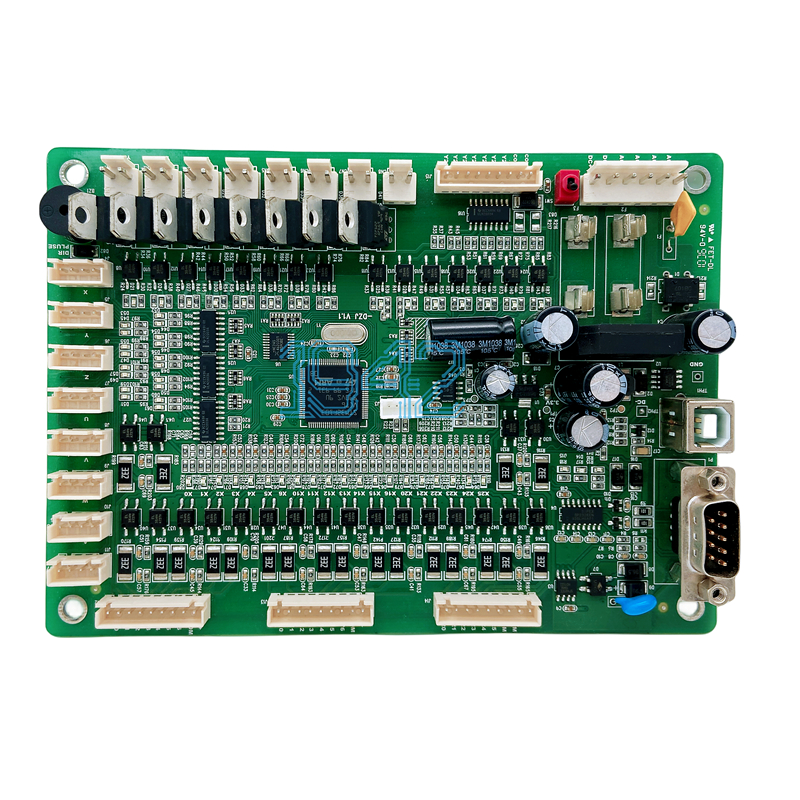

全流程工藝控制 是基礎。一塊復雜的老化板通常采用高密度、多層的PCB設計,其組裝可能涉及雙面全SMD(表面貼裝器件)或混裝工藝。

我們必須精確規劃焊接流程,例如,對于雙面貼裝的板卡,需要仔細設計焊接順序,確保在第二次回流焊時,已焊接面的元器件不會因二次受熱而脫落。

針對性的工藝強化 是關鍵。鑒于老化板將長期工作在高溫環境(通常遠高于常規電子產品的工作溫度),我們在制造過程中會執行一系列強化措施。

表格:針對不同老化板需求的SMT/PCBA工藝要點對比

| 關鍵考量維度 | 常規SMT工藝 | 針對老化板的高可靠性SMT工藝 |

|---|---|---|

| 焊接材料選擇 | 標準無鉛錫膏 | 高可靠性、抗疲勞、高熔點特種錫膏 |

| 焊后檢驗標準 | 常規AOI(自動光學檢測)與功能測試 | AOI+飛針測試+X-ray檢測+高低溫循環后復查 |

| 清潔度控制 | 根據客戶要求選擇清洗與否 | 強制性徹底清洗,避免高溫下助焊劑殘留物引發漏電或腐蝕 |

| 工藝驗證 | 依據IPC標準 | 額外模擬老化板實際工況進行前期工藝驗證 |

04 如何解決老化板制造中的獨特挑戰

在老化板的生產中,會面臨一些通用電子產品制造中不常見的挑戰。其中,熱管理和結構應力是最為突出的兩個難題。

長期高溫循環會使PCB板材、元器件和焊點產生不同程度的膨脹與收縮。如果熱設計或材料選擇不當,累積的熱機械應力將導致焊點開裂、PCB變形,最終引發間歇性或永久性失效。

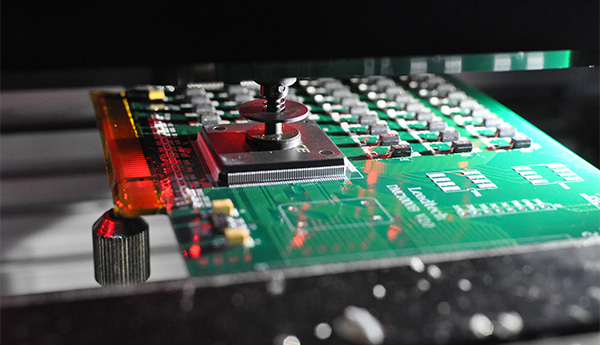

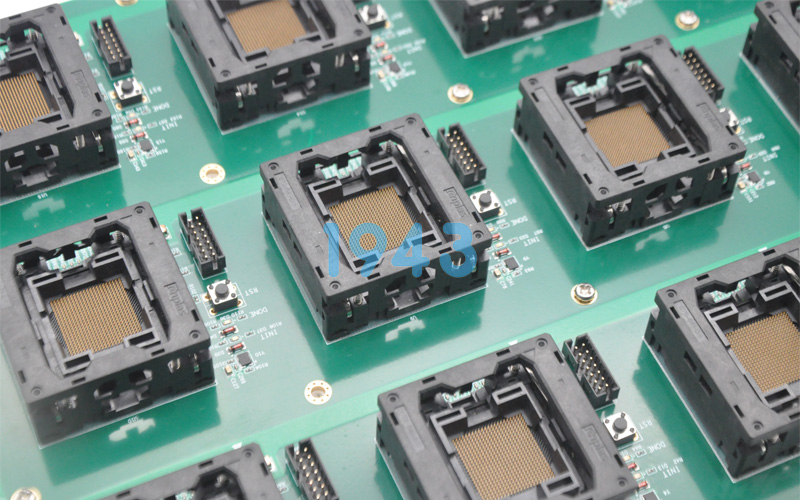

接觸可靠性是另一大考驗。老化板上通常安裝有大量高精密的測試插座(Socket),用于承放待測芯片。這些插座的每個引腳都必須保證在數百度高溫下,與芯片和PCB之間仍保持穩定、低阻的電性接觸。

專業的制造商會通過制作專用測試板進行接觸驗證前測,在客戶芯片到位前就提前排除潛在的接觸不良風險。

05 從設計到驗證的一站式方案

面對這些復雜挑戰,選擇一家能夠提供從設計到制造、再到驗證的一站式服務的合作伙伴至關重要。這不僅能大幅縮短開發周期,更能確保各環節的無縫銜接,最終交付一個性能可靠的整體解決方案。

我們的服務貫穿了老化板從無到有的全過程。從初期的電路與架構規劃開始,我們便介入進行可制造性分析,在設計源頭規避后續的工藝風險。

在制造環節,我們依托高精度SMT產線、嚴格的環境控制和完備的質量檢測體系,確保每一塊老化板都達到設計預期。最后,我們能夠提供初步的驗證支持,幫助客戶快速完成導入調試。

對于追求更高效率和成本效益的客戶,我們還可以提供通用型老化板設計思路。通過研究讓同種封裝尺寸的不同功能芯片使用同一種老化板,可以顯著減少硬件成本和換線時間,從而提升整個老化測試流程的效率。

在芯片測試實驗室里,技術人員正將新一批芯片裝入由1943科技生產的老化板。整個測試艙將在未來72小時內,持續維持125℃的高溫,并通過老化板上的電路,向每一顆芯片施加滿負荷的運行指令。

這些電路和焊點在持續高溫下的穩定性,將直接決定芯片早期失效篩選的準確率,最終保障成千上萬臺數據中心的穩定運行。

2024-04-26

2024-04-26