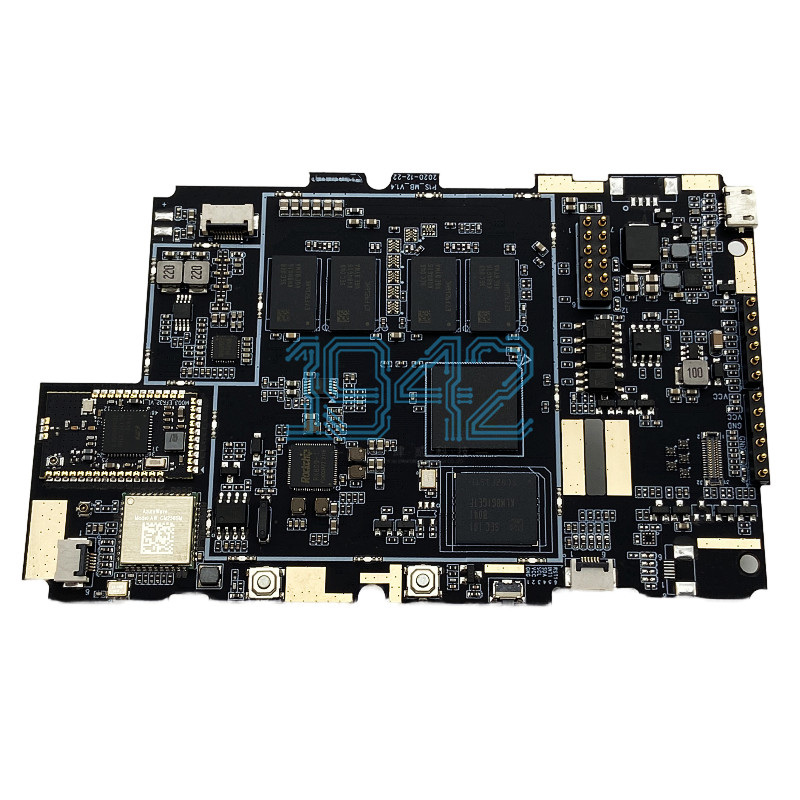

在機器人制造領域,電路板作為核心組件的神經中樞,其加工質量直接決定機器人的運行穩定性與使用壽命。1943科技作為專業SMT貼片加工廠,深耕機器人電路板加工多年,現結合行業經驗,分享SMT貼片與PCBA加工的核心工藝,助您精準把握高精度電子制造的關鍵環節。

一、機器人電路板加工的核心工藝體系

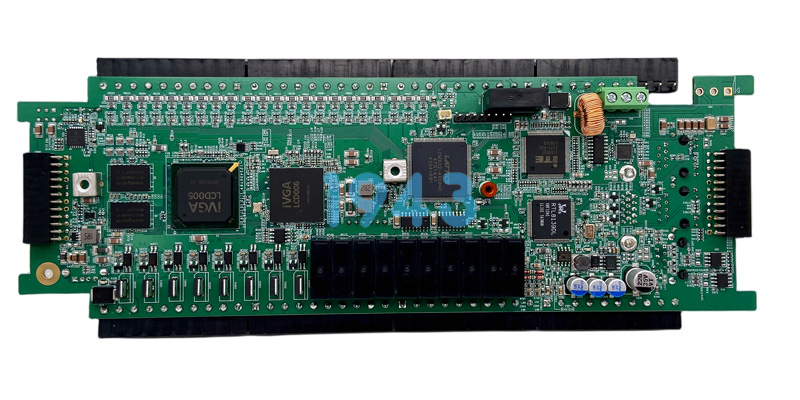

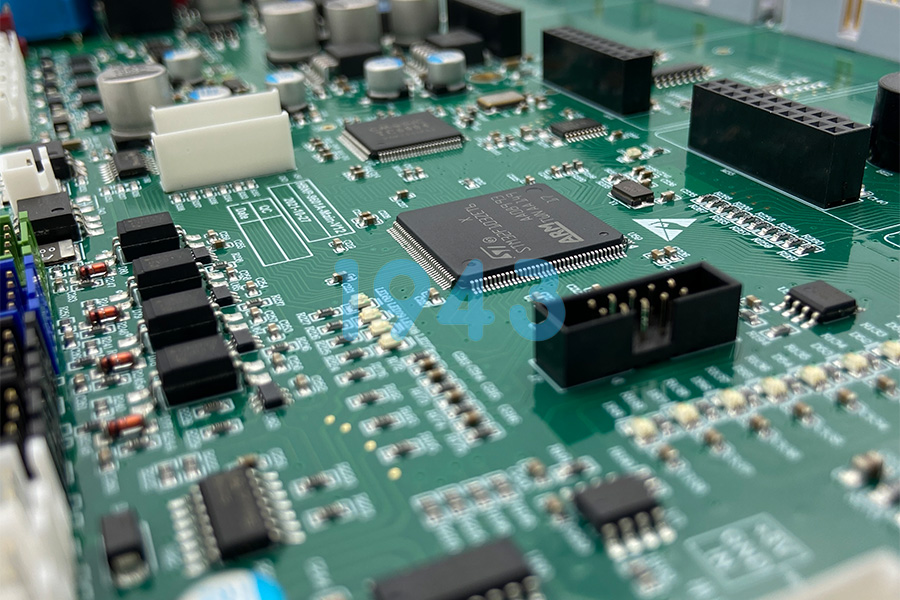

(一)SMT貼片工藝:精密電子裝配的基礎

SMT(表面貼裝技術)是機器人電路板加工的核心工藝,其核心流程涵蓋三大環節:

- 焊膏印刷:通過高精度鋼網將焊膏(焊料與助焊劑混合物)均勻印刷至PCB焊盤,需嚴格控制環境溫濕度(溫度22-28℃,濕度45%-70%RH)及錫膏回溫時間(室溫下回溫4小時),確保焊膏流動性與活性。

- 自動貼裝:采用視覺定位系統的貼片機,將電阻、電容、集成電路等SMD元器件以±0.05mm精度貼裝至焊盤,過程中需執行ESD靜電防護(佩戴靜電環、使用防靜電工作臺)及元器件極性校驗。

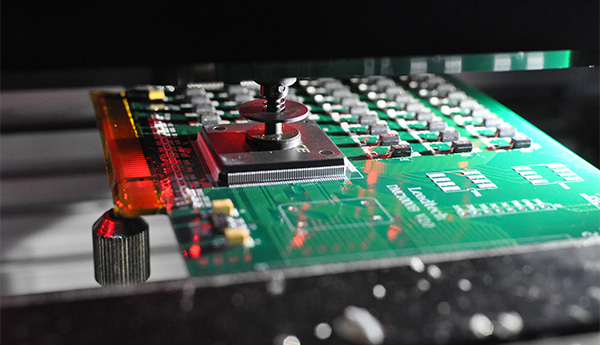

- 回流焊接:通過多溫區回流焊爐(通常4-6溫區)實現焊膏熔化與固化,溫度曲線需根據元器件耐熱性定制,峰值溫度控制在245±5℃,確保焊接可靠性。

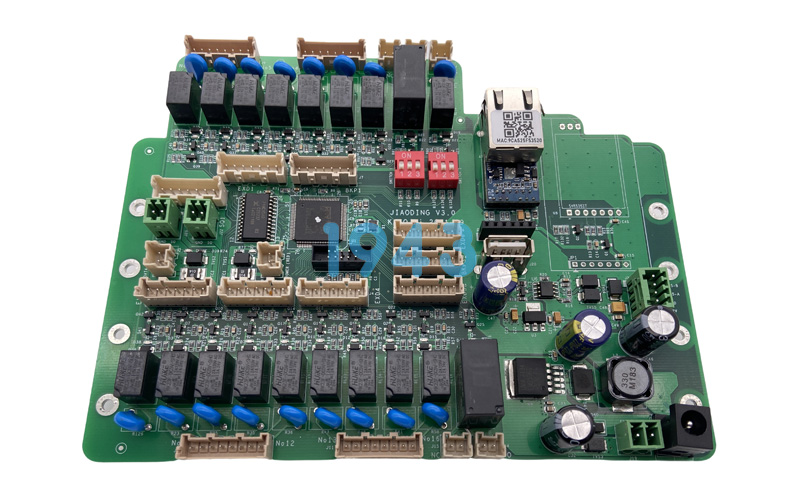

(二)PCBA加工:從裸板到功能模塊的完整鏈路

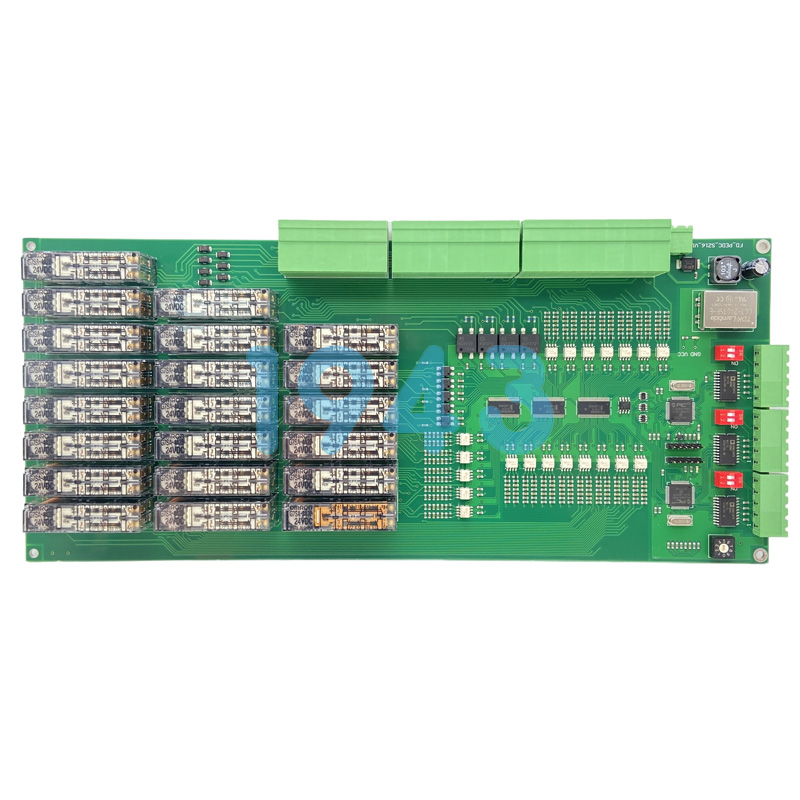

PCBA(印制電路板組裝)是SMT貼片的延伸與整合,包含五大關鍵階段:

- 來料管控:PCB裸板需通過IPC-A-600標準驗收,元器件需經外觀、電氣性能雙檢測,BGA類元器件需20-24小時烘烤去除水汽。

- 混合組裝:針對機器人電路板中通孔插件(如連接器、大功率元件),采用THT技術進行插裝,后通過波峰焊完成焊接,焊點需滿足IPC-J-STD-001標準。

- 質量檢測:運用AOI(自動光學檢測)檢查焊接缺陷(如橋接、漏貼),ICT(在線測試)驗證電氣性能,確保無短路、開路等問題。

- 清洗與防護:采用水基或半水基清洗劑去除助焊劑殘留,表面涂覆三防漆(如丙烯酸、聚氨酯)提升防潮、防鹽霧能力。

- 功能驗證:模擬機器人實際工況進行老化測試(如-40℃~125℃溫循測試),確保電路板在極端環境下穩定運行。

二、機器人電路板加工的關鍵控制點

(一)溫濕度與靜電防護

機器人電路板對環境敏感度高,需建立恒溫恒濕車間(溫度25±3℃,濕度50%±20%),并配置接地系統(接地電阻≤4Ω)、防靜電服/手套,避免靜電擊穿(可導致元器件PN結損壞)。

(二)工藝參數精細化管理

- 錫膏厚度:印刷厚度需控制在0.1-0.15mm(根據元器件引腳間距調整),過厚易導致橋接,過薄影響焊接強度。

- 回流焊溫度曲線:升溫速率≤3℃/s(避免元器件熱沖擊),液相線以上時間60-90s(確保焊料充分潤濕)。

- 貼裝壓力:根據元器件尺寸設定吸嘴壓力(如0603電阻需0.3-0.5MPa),避免元件移位或損壞。

(三)可追溯性管理

建立從PCB批次、元器件批次到加工參數的全流程追溯系統,通過MES(制造執行系統)記錄每個工站的操作人員、設備編號、檢測數據,確保質量問題可快速定位與回溯。

三、1943科技的機器人電路板加工優勢

作為專注SMT貼片與PCBA加工的技術型企業,1943科技已形成三大核心競爭力:

- 工藝精度:貼片精度達±0.03mm,焊接良率≥99.5%,滿足機器人高密度、小間距元器件(如0201封裝)貼裝需求。

- 材料管控:與知名錫膏、PCB供應商建立戰略合作,所有材料均通過RoHS、REACH認證,確保環保與可靠性。

- 定制化服務:根據機器人應用場景(如工業機器人、服務機器人)定制工藝方案,例如針對高振動環境采用底部填充膠加固BGA器件。

在機器人產業加速升級的背景下,1943科技將持續深耕SMT貼片與PCBA加工技術,以精密工藝、嚴格質控和定制化服務,助力客戶打造高可靠性機器人電路板,共同推動智能制造高質量發展。

2024-04-26

2024-04-26