2024年實(shí)施的《無(wú)人駕駛航空器飛行管理暫行條例》與低空經(jīng)濟(jì)發(fā)展司的成立,標(biāo)志著中國(guó)低空經(jīng)濟(jì)進(jìn)入了政策紅利密集釋放期。

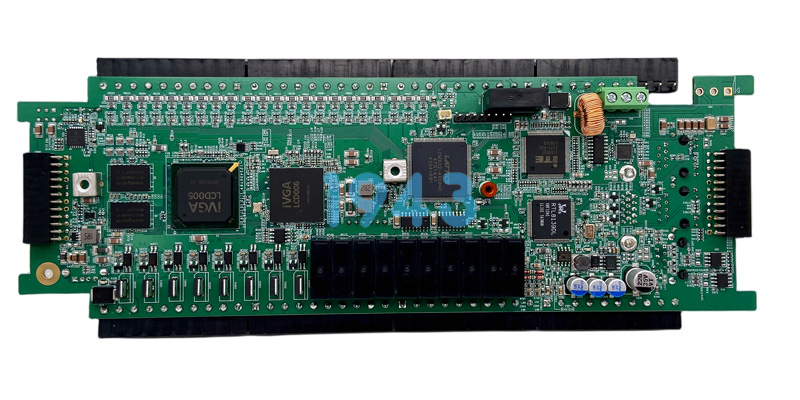

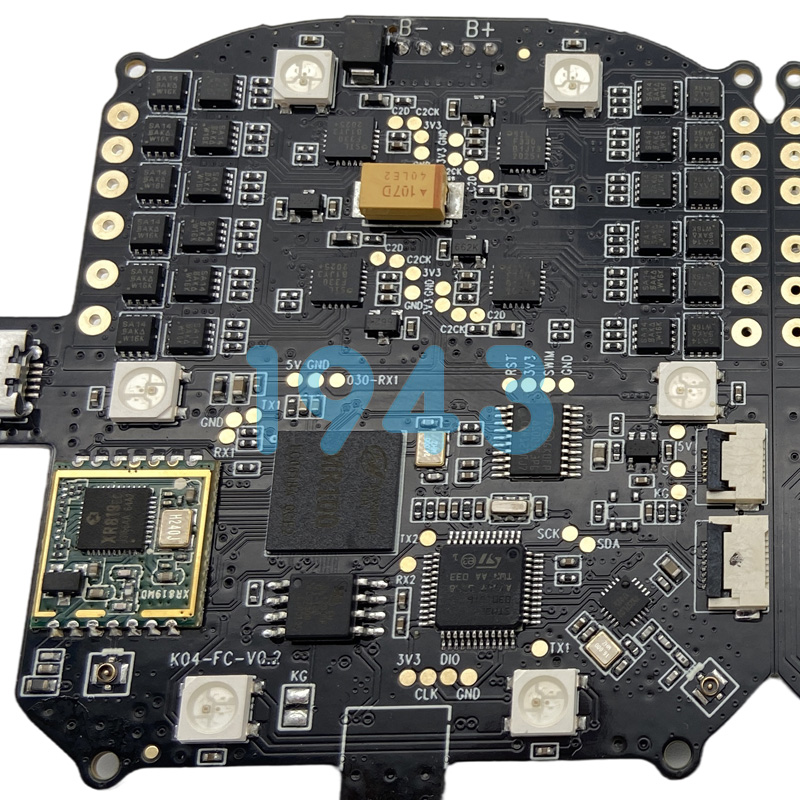

市場(chǎng)規(guī)模預(yù)計(jì)在2025年將達(dá)到1200億至1500億元,而到2035年更有望攀升至4500億元至6050億元。在這個(gè)萬(wàn)億級(jí)市場(chǎng)中,無(wú)人機(jī)作為核心載體,其內(nèi)部的高密度、高可靠性PCB電路板,成為了整個(gè)產(chǎn)業(yè)能否安全“起飛”的技術(shù)基礎(chǔ)。

01 產(chǎn)業(yè)爆發(fā)與核心瓶頸

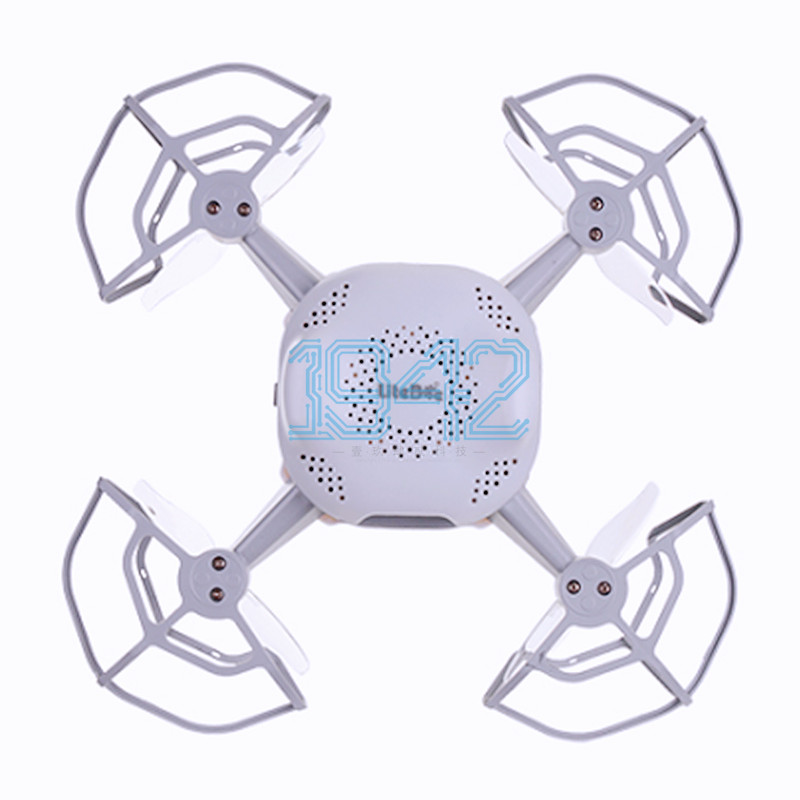

低空經(jīng)濟(jì),這個(gè)以1000米以下空域?yàn)楹诵牡男屡d產(chǎn)業(yè),正以前所未有的速度崛起。無(wú)人機(jī)作為其核心載體,已廣泛應(yīng)用于物流、農(nóng)業(yè)植保、測(cè)繪勘探、應(yīng)急救援和城市交通等多個(gè)領(lǐng)域。

產(chǎn)業(yè)規(guī)模快速擴(kuò)張的背后,是技術(shù)與標(biāo)準(zhǔn)的雙重考驗(yàn)。國(guó)際民用航空組織(ICAO)將無(wú)人機(jī)操作分為開放、特定和認(rèn)證三個(gè)類別,其對(duì)應(yīng)的生產(chǎn)標(biāo)準(zhǔn)和要求逐級(jí)提高。

特別對(duì)于執(zhí)行中高風(fēng)險(xiǎn)任務(wù)的工業(yè)級(jí)無(wú)人機(jī),其生產(chǎn)制造需要遵循類似于傳統(tǒng)航空業(yè)的安全規(guī)范。而根據(jù)行業(yè)數(shù)據(jù),在傳統(tǒng)電子制造領(lǐng)域,高達(dá)80%的生產(chǎn)缺陷源于設(shè)計(jì)問題。

02 極限挑戰(zhàn):工業(yè)無(wú)人機(jī)PCBA的嚴(yán)苛要求

工業(yè)無(wú)人機(jī)要在復(fù)雜多變的環(huán)境中執(zhí)行任務(wù),這對(duì)內(nèi)部的電子系統(tǒng),尤其是印刷電路板組件提出了近乎苛刻的要求,主要集中在四個(gè)方面。

環(huán)境耐受性是第一道難關(guān)。無(wú)人機(jī)可能經(jīng)歷從地面40℃高溫到高空-20℃低溫的劇烈變化,還會(huì)面臨潮濕、鹽霧甚至沙塵的侵蝕。PCB必須保證在這些極端環(huán)境下信號(hào)傳輸穩(wěn)定、絕緣性能可靠,不發(fā)生分層、起泡或腐蝕。

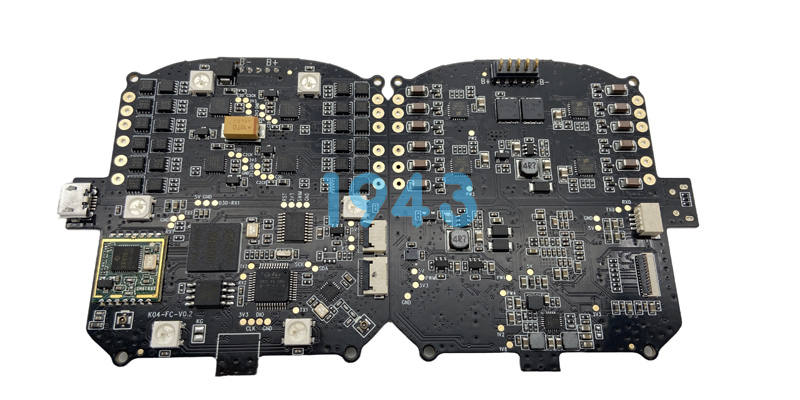

結(jié)構(gòu)與空間矛盾同樣突出。無(wú)人機(jī)對(duì)重量極為敏感,每增加一克都可能影響續(xù)航和載荷能力。電路板必須在更小的面積上實(shí)現(xiàn)更高的布線密度(HDI),同時(shí)保持結(jié)構(gòu)強(qiáng)度和散熱效率。這對(duì)SMT貼片的精度提出了極高要求。

高頻高速信號(hào)完整性是通信與控制的基礎(chǔ)。無(wú)人機(jī)依賴實(shí)時(shí)數(shù)據(jù)傳輸進(jìn)行導(dǎo)航、避障和圖像回傳。PCB必須采用特殊的高頻材料(如PTFE、PI),并實(shí)現(xiàn)精確的阻抗控制,以減少信號(hào)衰減和干擾,確保飛行控制的即時(shí)響應(yīng)。

安全性要求貫穿始終。不同于消費(fèi)電子產(chǎn)品,工業(yè)無(wú)人機(jī)一旦出現(xiàn)故障,可能導(dǎo)致嚴(yán)重的人身傷害或財(cái)產(chǎn)損失。其電子系統(tǒng)需要滿足功能安全標(biāo)準(zhǔn),具備冗余設(shè)計(jì)和故障自診斷能力。

下表概括了工業(yè)無(wú)人機(jī)PCBA面臨的主要技術(shù)挑戰(zhàn)與相應(yīng)的應(yīng)對(duì)方向:

| 技術(shù)挑戰(zhàn) | 具體表現(xiàn) | 應(yīng)對(duì)方向 |

|---|---|---|

| 環(huán)境耐受性 | 高低溫循環(huán)、濕熱、振動(dòng) | 選用高性能基材,強(qiáng)化三防工藝 |

| 結(jié)構(gòu)與輕量化 | 空間緊湊,重量敏感 | 采用HDI高密度互連技術(shù),優(yōu)化疊層設(shè)計(jì) |

| 高頻高速 | 信號(hào)延遲、衰減、干擾 | 應(yīng)用高頻板材,精確阻抗控制,優(yōu)化布線 |

| 安全與可靠性 | 飛行安全風(fēng)險(xiǎn),故障容忍度低 | 實(shí)施嚴(yán)格的質(zhì)量管理體系,引入功能安全設(shè)計(jì) |

03 技術(shù)破局:SMT與PCBA如何賦能無(wú)人機(jī)制造

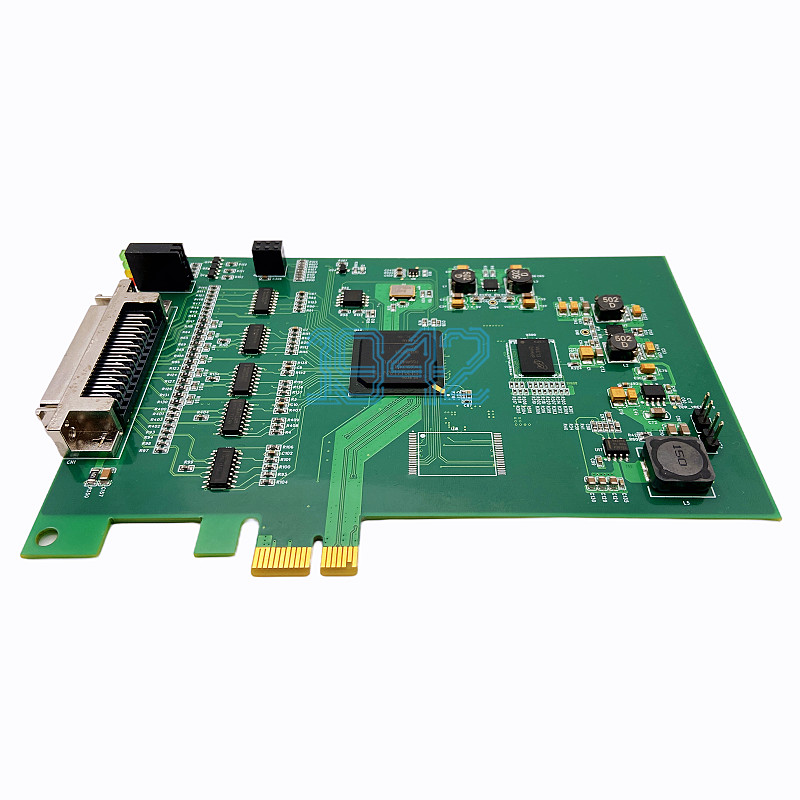

面對(duì)上述挑戰(zhàn),現(xiàn)代電子制造工藝,特別是高精度SMT貼片和先進(jìn)的PCBA技術(shù),成為解決問題的關(guān)鍵。它們從設(shè)計(jì)源頭到生產(chǎn)末端,為無(wú)人機(jī)的可靠飛行提供保障。

源頭把控:DFM可制造性設(shè)計(jì)。在產(chǎn)品設(shè)計(jì)階段就充分考慮制造的可行性與經(jīng)濟(jì)性至關(guān)重要。標(biāo)準(zhǔn)化的DFM流程可以系統(tǒng)性地審查設(shè)計(jì)圖紙,優(yōu)化元器件布局、焊盤設(shè)計(jì)、導(dǎo)通孔布置和散熱通道等,從源頭消除75%由設(shè)計(jì)缺陷引發(fā)的制造問題。

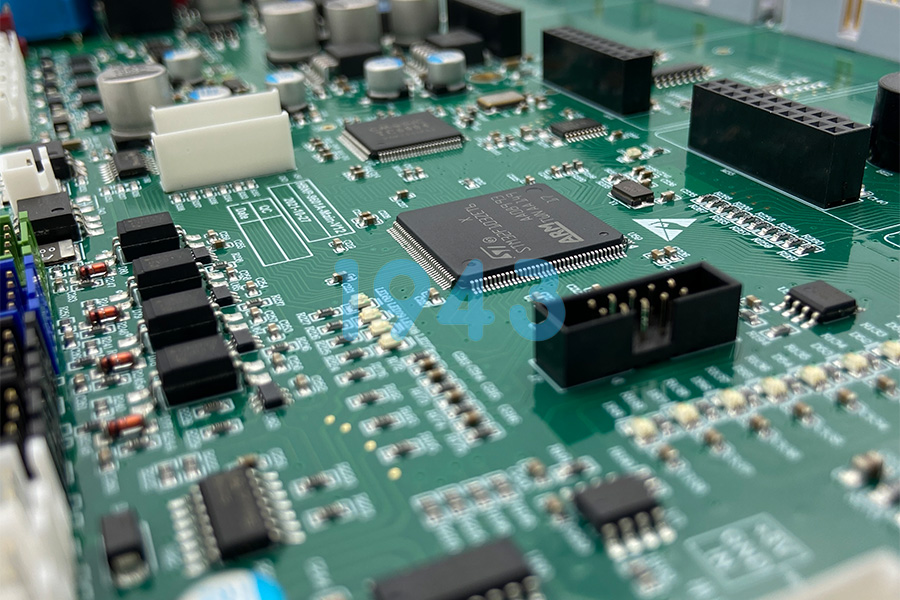

工藝核心:高精度與新材料應(yīng)用。工業(yè)無(wú)人機(jī)的PCBA通常涉及0201甚至更小尺寸的微型元件貼裝,這對(duì)貼片機(jī)的精度和穩(wěn)定性是巨大考驗(yàn)。

同時(shí),為了滿足高頻高速需求,需要熟練應(yīng)用PTFE、碳?xì)浠衔锏忍胤N高頻板材的加工工藝,解決其孔金屬化難度大、易出現(xiàn)芯吸超標(biāo)等問題。

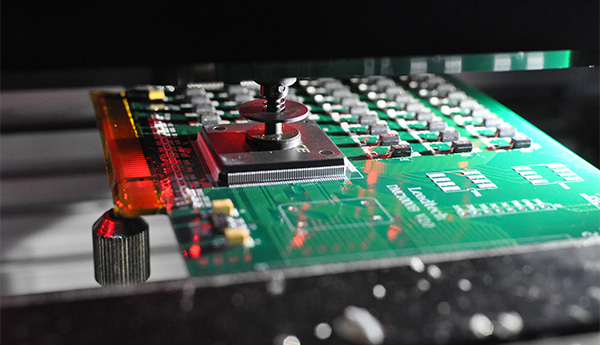

品質(zhì)保障:從焊接到檢測(cè)的全流程控制。對(duì)于無(wú)人機(jī)主控板、飛控模塊等關(guān)鍵部位,可能需要采用底部填充或三防漆涂覆等增強(qiáng)工藝來(lái)抵御振動(dòng)和濕氣。在生產(chǎn)后段,需要結(jié)合自動(dòng)光學(xué)檢測(cè)、X射線檢測(cè)等多種手段,對(duì)微焊點(diǎn)、隱藏焊點(diǎn)進(jìn)行100%檢驗(yàn),確保零缺陷交付。

04 標(biāo)準(zhǔn)演進(jìn)與1943科技的應(yīng)對(duì)之道

隨著行業(yè)的發(fā)展,無(wú)人機(jī)生產(chǎn)標(biāo)準(zhǔn)正在全球范圍內(nèi)趨于規(guī)范和嚴(yán)格。美國(guó)材料與試驗(yàn)協(xié)會(huì)于2024年發(fā)布的 ASTM F3686標(biāo)準(zhǔn),為無(wú)人機(jī)系統(tǒng)的生產(chǎn)批準(zhǔn)提供了詳細(xì)的實(shí)施規(guī)范。

該標(biāo)準(zhǔn)根據(jù)無(wú)人機(jī)的操作風(fēng)險(xiǎn)等級(jí),提出了分級(jí)的生產(chǎn)要求體系。對(duì)于風(fēng)險(xiǎn)較高的特定類操作,標(biāo)準(zhǔn)要求制造商建立更嚴(yán)格的生產(chǎn)控制體系,包括文件管理、供應(yīng)鏈管理、生產(chǎn)流程控制和最終產(chǎn)品驗(yàn)證。

這意味著,無(wú)人機(jī)制造商在選擇電子制造服務(wù)伙伴時(shí),不能僅關(guān)注價(jià)格和產(chǎn)能,更要考察其質(zhì)量體系是否健全、過程控制是否精細(xì)、是否具備相應(yīng)的工藝技術(shù)沉淀。

聚焦“專精特新”,深耕工藝壁壘

面對(duì)行業(yè)的機(jī)遇與高標(biāo)準(zhǔn)要求,我們1943科技認(rèn)為,專業(yè)的SMT/PCBA供應(yīng)商應(yīng)聚焦于構(gòu)建自身在特定領(lǐng)域的“專精特新”能力。

工藝上,我們持續(xù)投入升級(jí) HDI、剛撓結(jié)合板等高端制造能力,以滿足無(wú)人機(jī)對(duì)立體組裝和小型化的需求。同時(shí),布局高頻高速基板的加工技術(shù),并探索如埋容、埋阻等新工藝的應(yīng)用潛力。

品控上,我們建立了貫穿設(shè)計(jì)、采購(gòu)、生產(chǎn)、測(cè)試的全流程DFX(面向卓越設(shè)計(jì))管理體系。通過在設(shè)計(jì)前期介入,我們利用仿真工具優(yōu)化疊層設(shè)計(jì)和阻抗控制,將問題消滅在萌芽狀態(tài),從而實(shí)現(xiàn)更高的產(chǎn)品直通率和可靠性。

服務(wù)上,我們理解無(wú)人機(jī)產(chǎn)品快速迭代的特性。我們提供從NPI新品導(dǎo)入到中小批量快速響應(yīng)的靈活制造服務(wù),配備專業(yè)的工程團(tuán)隊(duì)與客戶緊密協(xié)作,共同應(yīng)對(duì)從原型驗(yàn)證到量產(chǎn)定型的各種挑戰(zhàn)。

05 未來(lái)趨勢(shì):綠色與智能化并進(jìn)

展望未來(lái),工業(yè)無(wú)人機(jī)及其電子制造將呈現(xiàn)兩大趨勢(shì)。一方面是綠色化與可持續(xù)發(fā)展,例如為氫燃料電池?zé)o人機(jī)、太陽(yáng)能無(wú)人機(jī)開發(fā)專用的高可靠性電源管理PCBA,響應(yīng)碳中和目標(biāo)。

另一方面是深度智能化與集成化。隨著無(wú)人機(jī)自主飛行能力的提升,其“大腦”將更強(qiáng)大,可能集成更多的AI處理單元和傳感器。這對(duì)PCBA提出了系統(tǒng)級(jí)封裝、異構(gòu)集成等更高層次的挑戰(zhàn)。

而SMT生產(chǎn)線本身也在向智能化轉(zhuǎn)型,通過數(shù)據(jù)驅(qū)動(dòng)的預(yù)測(cè)性維護(hù)和遠(yuǎn)程診斷,可以將設(shè)備意外停機(jī)時(shí)間大幅縮短,保障無(wú)人機(jī)訂單的穩(wěn)定交付。

為更清晰地展示不同應(yīng)用場(chǎng)景對(duì)PCBA工藝的具體要求,以下表格對(duì)比了多旋翼無(wú)人機(jī)、固定翼無(wú)人機(jī)和垂直起降復(fù)合翼無(wú)人機(jī)的典型需求:

| 無(wú)人機(jī)類型 | 主要應(yīng)用場(chǎng)景 | PCBA核心特點(diǎn)與工藝要求 |

|---|---|---|

| 多旋翼無(wú)人機(jī) | 巡檢、測(cè)繪、影視 | 空間高度緊湊,強(qiáng)調(diào)高密度集成(HDI)和優(yōu)異的散熱設(shè)計(jì)。 |

| 固定翼無(wú)人機(jī) | 物流、遠(yuǎn)距離偵查 | 長(zhǎng)期震動(dòng)環(huán)境,要求高可靠性焊接與加固工藝;通信距離遠(yuǎn),需強(qiáng)化射頻電路性能。 |

| 垂直起降復(fù)合翼 | 長(zhǎng)航時(shí)、大范圍作業(yè) | 系統(tǒng)復(fù)雜,模塊多,要求強(qiáng)電磁兼容性設(shè)計(jì)和系統(tǒng)級(jí)的信號(hào)完整性保障。 |

一架工業(yè)無(wú)人機(jī)在廣袤的田野上空?qǐng)?zhí)行完測(cè)繪任務(wù),平穩(wěn)返航。它機(jī)身內(nèi)集合了上千個(gè)元器件的核心控制器,正通過蜂窩網(wǎng)絡(luò),將最后一批處理好的數(shù)據(jù)發(fā)回地面站。

這塊巴掌大小的電路板,如同無(wú)人機(jī)的精密心臟,其上萬(wàn)個(gè)焊點(diǎn)在經(jīng)歷數(shù)小時(shí)振動(dòng)和溫變后依舊牢固,保障了飛行全程的精準(zhǔn)無(wú)誤。隨著低空經(jīng)濟(jì)持續(xù)升溫,這塊決定飛行安全與效率的電路板,其制造工藝的優(yōu)劣,將成為區(qū)分行業(yè)領(lǐng)跑者與跟隨者的隱形準(zhǔn)繩。

2024-04-26

2024-04-26