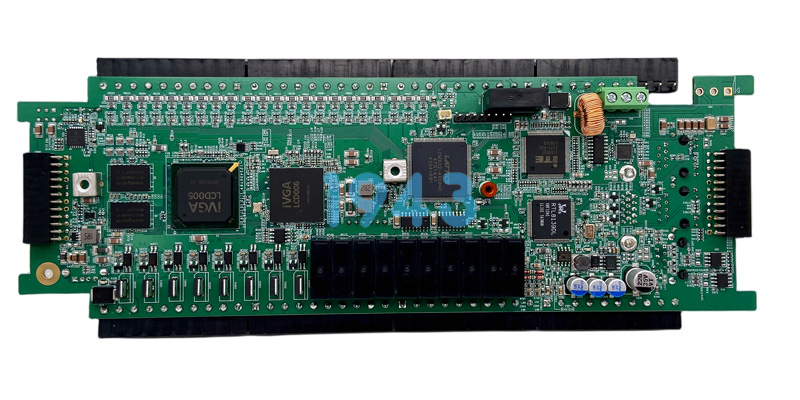

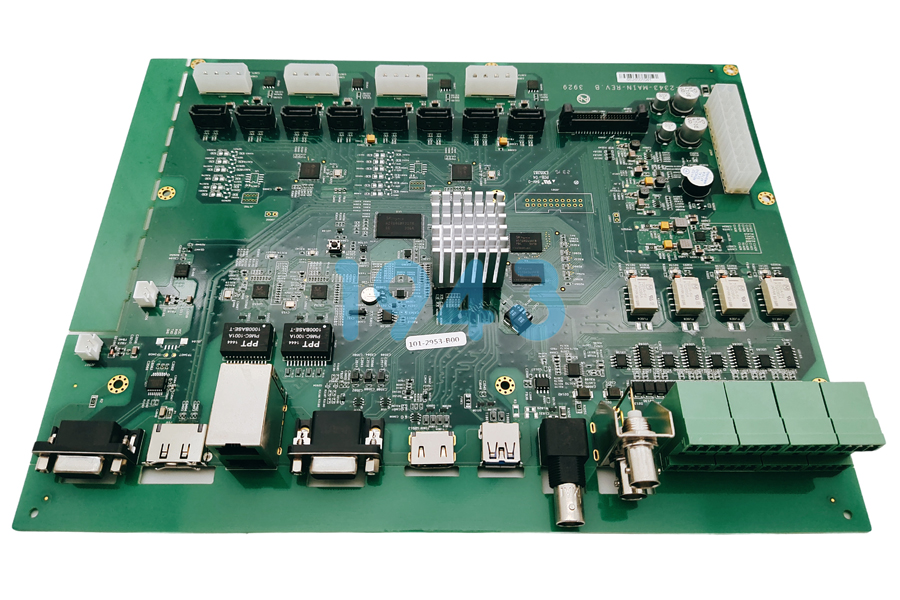

在電子制造領域,SMT貼片加工的質量直接決定著最終產品的可靠性與壽命。作為熱管理系統的核心材料,導熱膠在PCB組裝過程中扮演著至關重要的角色。本文將全面解析導熱膠在SMT貼片加工中的應用,為行業客戶提供專業選型與工藝指南。

一、導熱膠在SMT加工中的關鍵作用

導熱膠是一種以有機硅膠為主體,添加填充料、導熱材料等高分子材料,混煉而成的具有導熱功能的電子膠粘劑。它通過填補元器件與散熱片之間的微觀空隙,形成高效的熱傳導通路,將發熱元件產生的熱量迅速導出并分散,從而有效降低芯片結溫。

在SMT產線上,導熱膠的應用不僅解決了散熱問題,還提供了優異的防潮、抗震、耐電暈和抗漏電性能。其單組份、室溫固化的特性使得它能夠適應SMT貼片的高效生產節奏,通過空氣中的水份發生縮合反應放出低分子引起交聯固化,硫化成高性能彈性體。

二、如何為SMT加工選擇最合適的導熱膠

1. 導熱性能參數考量

選擇導熱膠的首要指標是導熱系數,通常用W/(m·K)表示。不同應用場景需要不同等級的導熱性能:

- 普通電子產品:導熱系數在1.0-1.5W/(m·K)

- 高功率模塊:導熱系數需達到2.0-3.0W/(m·K)或更高

- 特殊高導熱需求:如燒結銀膠,導熱率可高達80W/mK

2. 工藝適配性選擇

SMT貼片過程中,導熱膠需承受高溫回流環境,因此耐溫性能至關重要。優質導熱膠可持續使用在-60~280℃且保持性能,短期可耐300℃高溫。對于有鉛焊接,需耐受220-235℃峰值溫度;無鉛焊接則需耐受245-260℃峰值溫度。

硅膠型雙組分導熱膠即使面對SMT工藝250℃左右的峰值溫度,也能保持穩定性。因為SMT高溫過程僅持續幾分鐘,這種“瞬間高溫”不會對性能優良的硅膠型導熱膠產生重大影響。

3. 操作特性評估

- 固化特性:表干時間約10-30分鐘(25℃),完全固化需要24-72小時

- 粘度范圍:30,000-100,000pa.s,適用于不同點膠工藝

- 絕緣性能:體積電阻率可達2×10¹? Ω·cm,介電強度20KV/mm

三、SMT產線上導熱膠的應用工藝要點

1. 表面預處理工藝

被粘表面必須徹底清潔,除去銹跡、灰塵和油污。建議采用噴砂、電砂輪、鋼絲刷或粗砂紙等方式打磨,提高修復表面的粗糙度,最后使用丙酮清洗劑擦拭。預處理能確保導熱膠與基材形成牢固結合,減少界面熱阻。

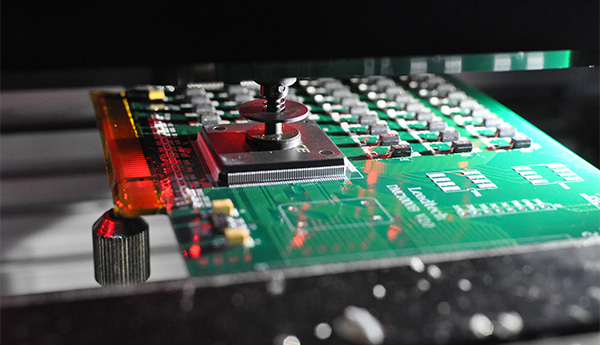

2. 精準點膠技術

在SMT貼片加工中,點膠工藝需精確控制:

- 鋼網設計:針對散熱焊盤,采用階梯式鋼網開口設計,中心區域開窗率較常規焊盤提升30%-50%

- 點膠壓力:印刷壓力控制在0.1-0.15MPa,避免因膠體塌陷導致短路風險

- 膠量控制:采用“少量多次”的添加辦法,避免導熱膠吸潮和粘著性改變

3. 固化工藝優化

固化過程是一個從表面向內部的固化,在24小時以內(室溫及55%相對濕度)膠將固化2~4mm的深度。對于較厚膠層,完全固化時間會延長。在SMT生產中,可采用加熱固化加速進程,正確操作是熱源離修補表面40cm以上,60~80℃保持2~3小時。

四、SMT布局設計與導熱膠應用的協同優化

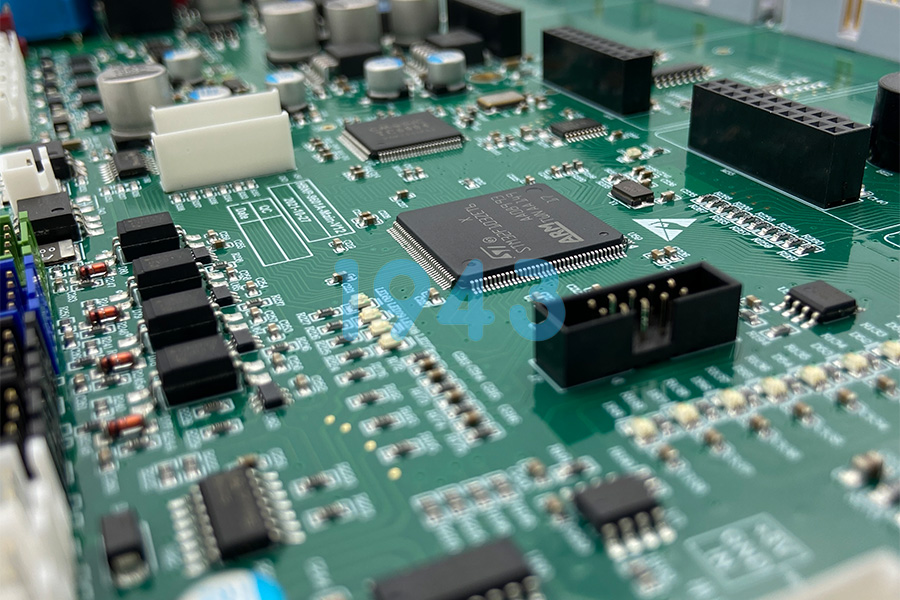

高效的散熱設計需要從PCB布局階段就考慮導熱膠的應用:

1. 熱源管理與布局規劃

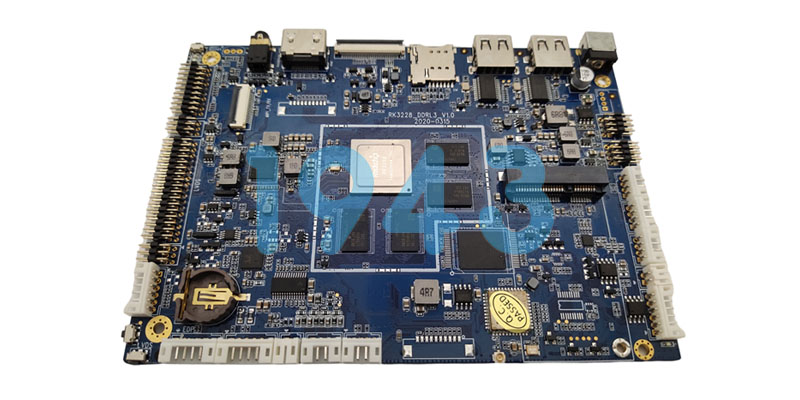

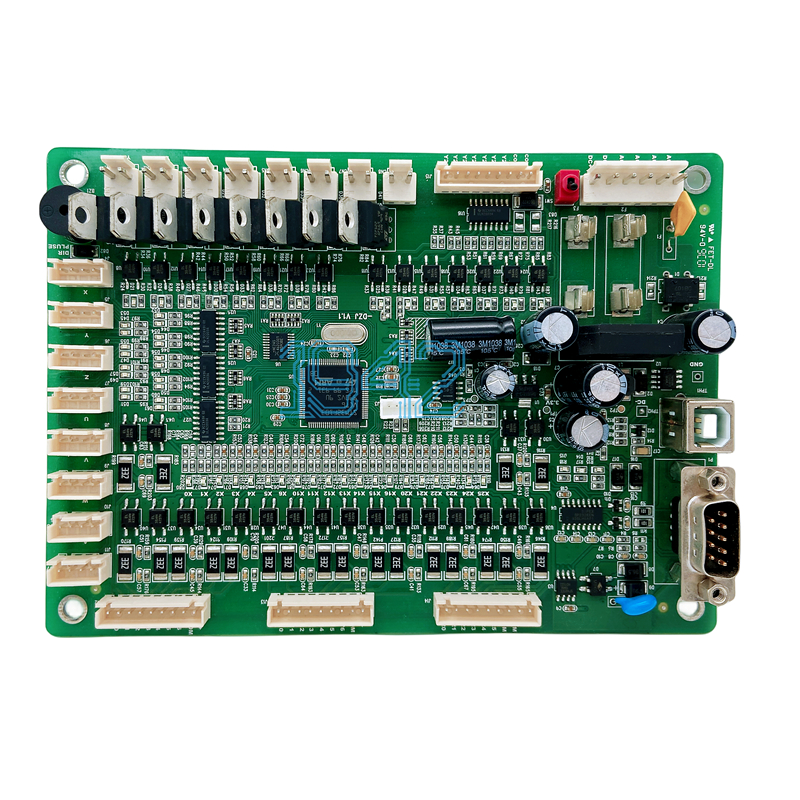

將發熱量大的元件(如MOSFET、IGBT)分散至電路板邊緣或對角線位置,避免熱集中效應。相鄰元件間距建議保持2倍器件高度以上。

2. 散熱通道設計

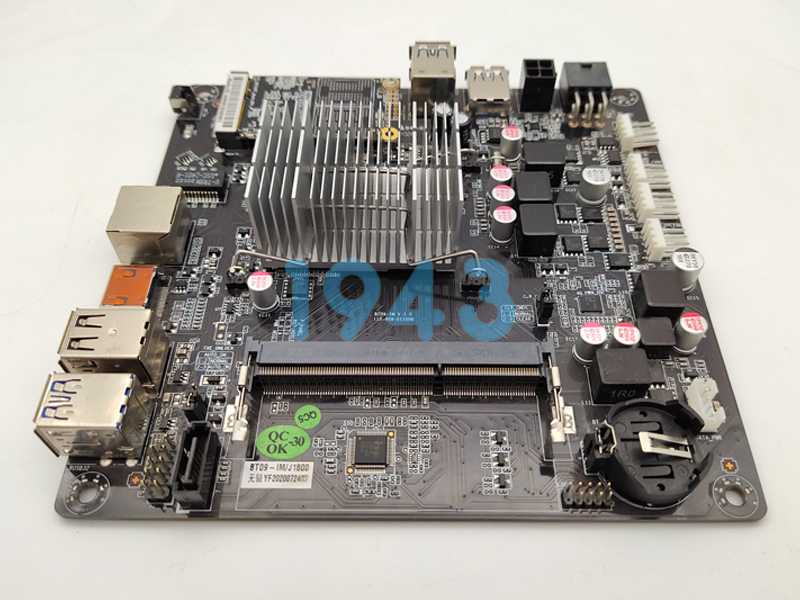

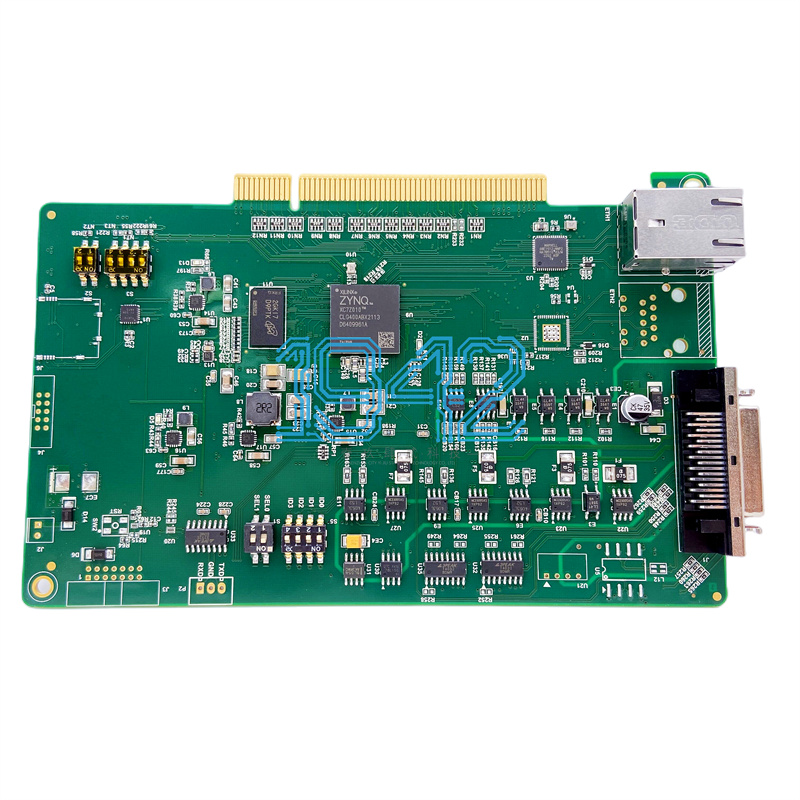

利用過孔陣列形成垂直散熱路徑。例如,在CPU或FPGA下方設計直徑0.3mm、間距0.5mm的散熱過孔群,配合2oz銅厚實現熱量的層間傳導。

3. 界面材料選擇

選擇熱阻低于0.1℃·cm²/W的導熱界面材料,并通過SMT印刷工藝實現精準涂覆,避免人工操作導致的厚度不均。

五、SMT導熱膠技術的未來發展趨勢

隨著電子設備向高性能、小型化方向發展,導熱膠技術也在持續演進:

- 納米填料應用:納米級填料(如氮化鋁、氮化硼)比表面積大,與有機樹脂結合更加緊密,能夠形成更高效的導熱通路

- 燒結技術提升:燒結銀膠通過固態擴散機制和液態燒結輔助機制,在燒結中期形成致密化連接,顯著提升導熱性能

- 自動化應用工藝:采用點膠機實現定點定量控制,節省人工同時提升生產效率

結語

在SMT貼片加工中,正確選擇和應用導熱膠是提升產品可靠性的關鍵環節。通過深入了解導熱膠的特性、掌握精確的應用工藝,并結合合理的布局設計,SMT加工廠能夠為客戶提供更高品質的PCBA產品。隨著新一代電子設備對散熱要求的不斷提高,導熱膠技術將繼續創新,為電子制造業提供更先進的熱管理解決方案。

作為專業的SMT貼片加工廠,我們始終致力于跟蹤最新導熱膠技術發展,優化生產工藝,為客戶提供從材料選型到工藝實施的一站式熱管理解決方案。歡迎行業客戶蒞臨交流,共同探討提升電子產品熱管理效能的最佳實踐。

2024-04-26

2024-04-26