在電子制造行業加速向高精度、小型化、智能化演進的今天,SMT貼片代加工廠已成為產業鏈中不可或缺的核心環節。作為專注于表面貼裝技術(SMT)與印刷電路板組裝(PCBA)的專業服務商,我們深度解析SMT代加工的核心價值、技術流程及選擇邏輯,助力企業精準把握電子制造的關鍵脈絡。

一、SMT貼片代加工:電子制造的“精密引擎”

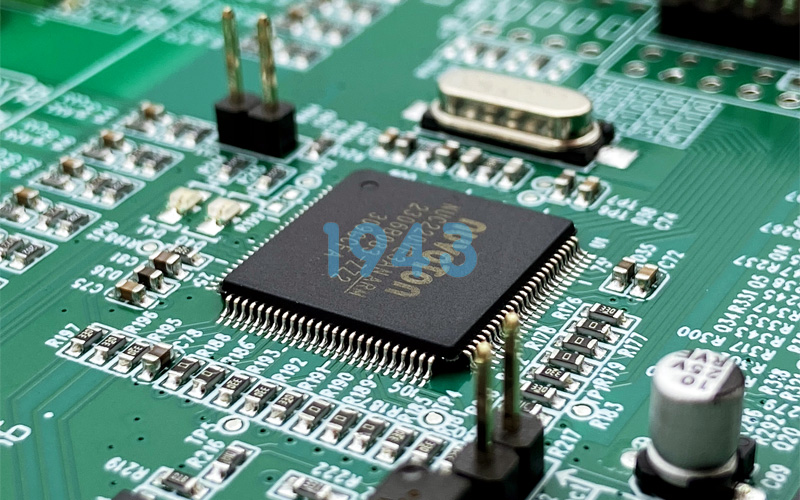

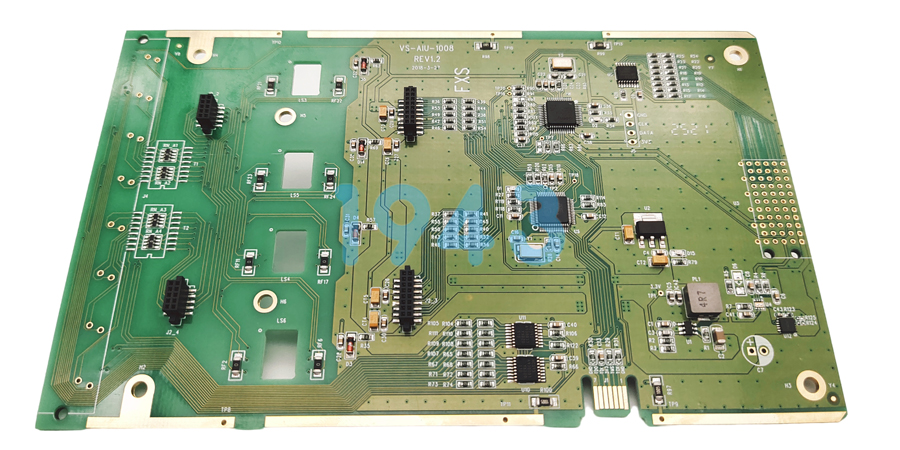

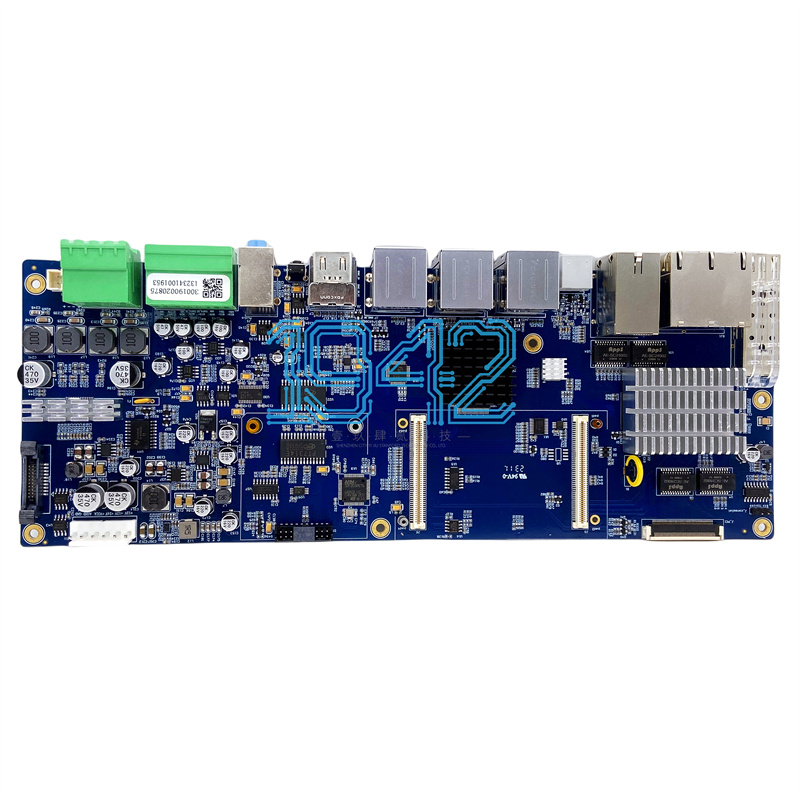

SMT(Surface Mount Technology)表面貼裝技術,是將電阻、電容、集成電路等電子元器件直接貼裝至PCB表面,通過回流焊等工藝實現電氣連接的先進技術。與傳統插裝工藝相比,SMT具有組裝密度高、體積小、可靠性強、自動化程度高等顯著優勢,可支持0201甚至更小尺寸的元件貼裝,滿足智能硬件、物聯網設備對高集成度的需求。

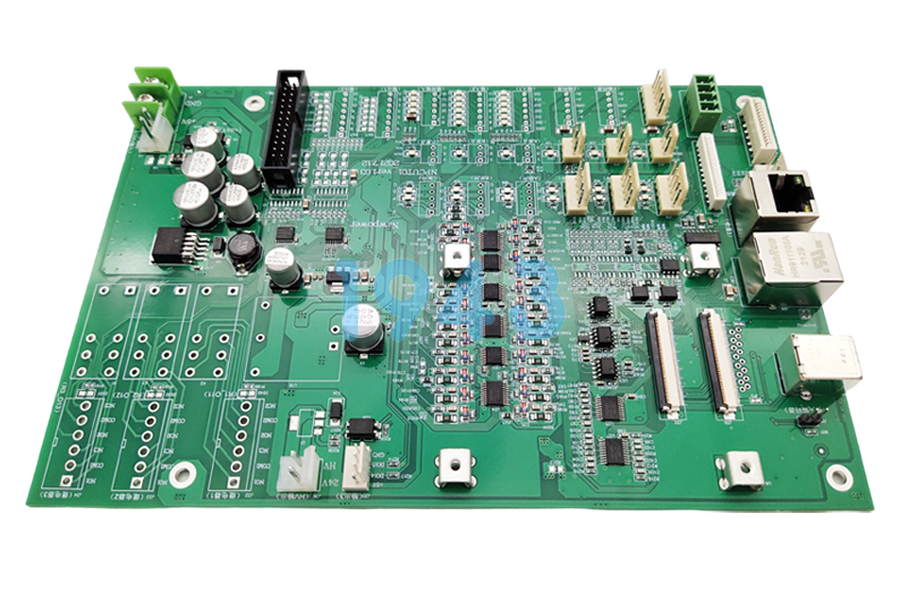

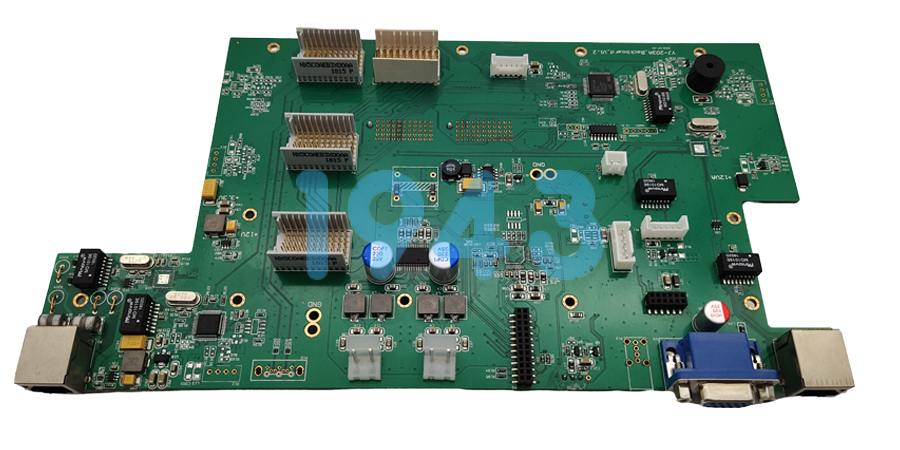

PCBA(Printed Circuit Board Assembly)則是SMT技術的延伸——它涵蓋從PCB裸板準備、SMT貼片、DIP插件到功能測試的全流程,最終形成可直接應用于電子設備的完整組件。SMT代加工廠的核心價值,在于通過專業化設備與工藝,將電子元器件與PCB精準結合,為電子產品的性能與可靠性奠定基礎。

二、SMT貼片代加工的核心流程:從設計到成品的精密閉環

專業的SMT代加工廠需遵循嚴格的技術流程,確保每一環節的精度與質量可控:

-

PCB預處理與鋼網制作

根據客戶提供的PCB設計文件,制作匹配的鋼網(常用不銹鋼材質,厚度0.12-0.15mm)。鋼網開孔需比PCB焊盤小4um,避免錫膏溢出導致短路;通過蝕刻、激光或電鑄工藝確保開孔精度,為后續錫膏印刷奠定基礎。 -

錫膏印刷與元件貼裝

采用全自動錫膏印刷機,將錫膏(錫粉與助焊劑體積比1:1)均勻涂覆在PCB焊盤上。隨后,高速貼片機與泛用機協同作業——先貼小元件(如電阻、電容),后貼大元件(如IC、BGA),通過視覺系統校準元件位置,確保貼裝精度。 -

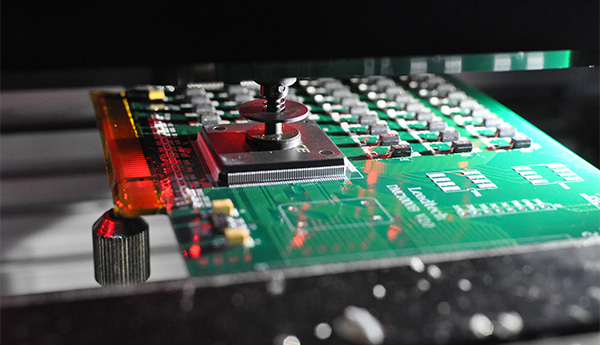

回流焊接與質量檢測

貼裝完成的PCB進入回流焊爐,通過預熱區、恒溫區、回流區、冷卻區的溫度曲線(峰值溫度215℃左右),使錫膏熔化并形成可靠焊點。焊接后,需通過AOI(自動光學檢測)、X-ray等設備檢測焊點質量,排除冷焊、虛焊等缺陷;同時進行ICT(針床測試)或功能測試,驗證電路連接的正確性。 -

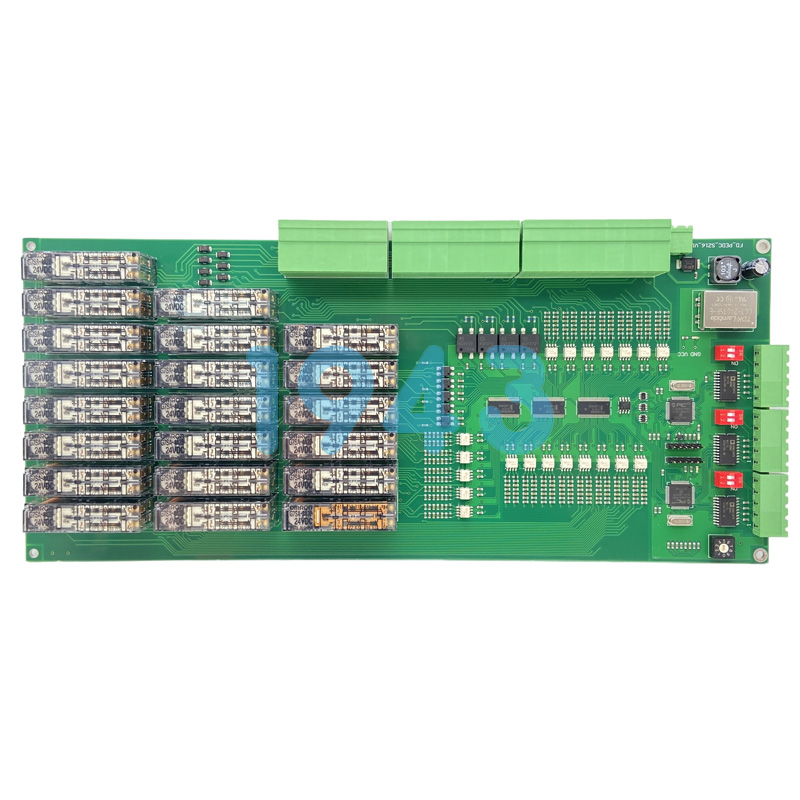

DIP插件與最終測試

對于無法通過SMT貼裝的大尺寸元件(如連接器、電解電容),采用DIP插件工藝手工或自動插裝,再通過波峰焊固定。最終,PCBA需經過功能測試、環境測試(如高低溫、濕度)、老化測試等,確保在極端條件下仍能穩定運行。

三、選擇SMT代加工廠的關鍵:技術實力與質量管控

企業選擇SMT代加工廠時,需重點考察以下維度:

- 技術能力:是否支持高精度貼裝、多層板組裝及特殊材料(如陶瓷基板)加工;是否具備自動化設備(如高速貼片機、AOI檢測儀)與智能化系統(如MES制造執行系統)。

- 質量體系:是否通過ISO認證,是否實施全流程質量管控(如原材料檢驗、過程監控、成品測試);能否提供可追溯的質量數據(如焊接溫度曲線、檢測報告)。

- 生產柔性:能否適配小批量多品種訂單(如創業公司原型驗證)與大規模量產需求;是否具備快速換線能力,縮短生產周期。

- 服務支持:是否提供元器件采購、供應鏈管理等增值服務;能否在設計階段參與可制造性(DFM)分析,降低后續生產風險。

四、SMT代加工的未來:智能化與綠色制造

隨著電子產品向微型化、高性能化發展,SMT代加工廠正加速技術升級:一方面,引入AI視覺檢測、數字孿生等技術,提升貼裝精度與效率;另一方面,采用無鉛焊錫、節能設備及循環利用系統,踐行綠色制造理念,滿足環保法規要求。

SMT貼片代加工廠不僅是電子制造的“執行者”,更是技術創新的“推動者”。通過專業化的工藝與嚴格的質量管控,SMT代加工廠助力企業縮短產品上市周期、降低制造成本,在激烈的市場競爭中占據先機。選擇可靠的SMT代工廠,即是選擇電子制造的“精密未來”。

2024-04-26

2024-04-26