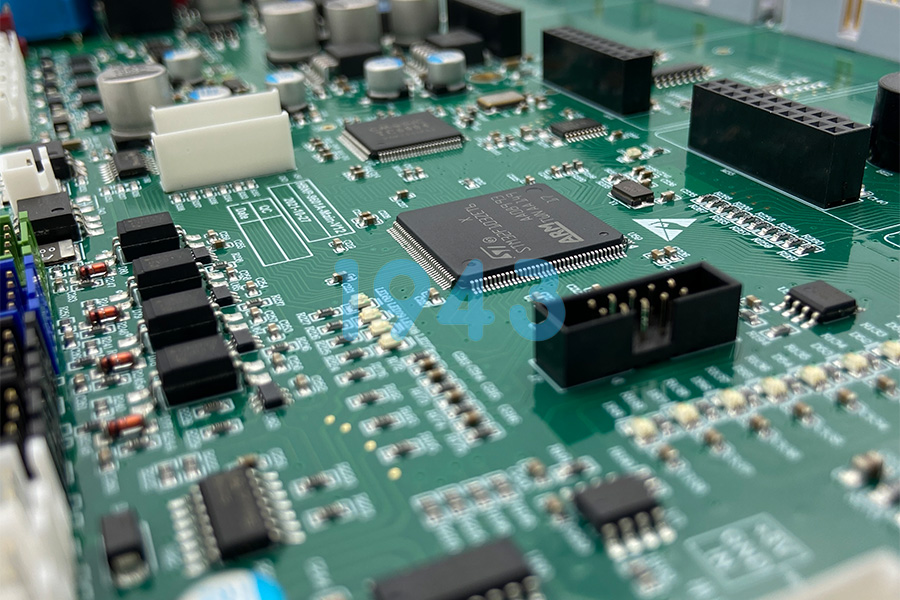

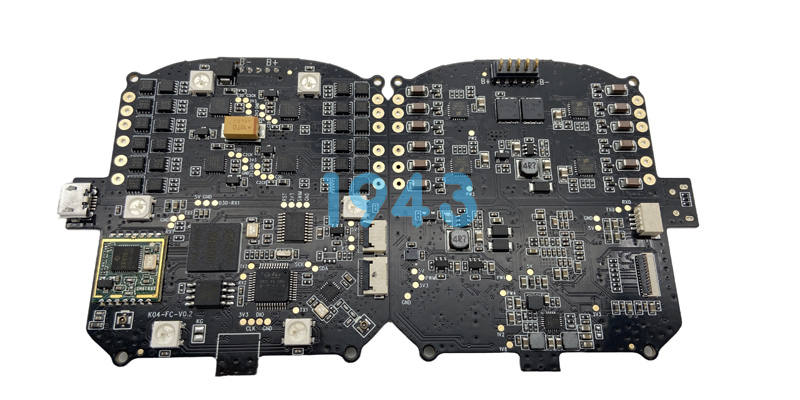

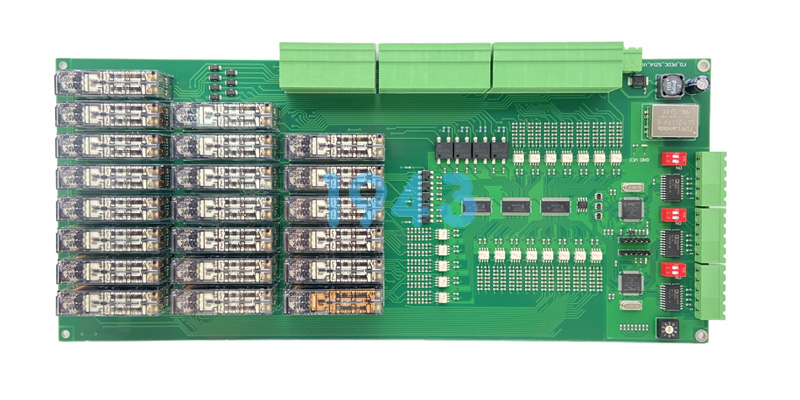

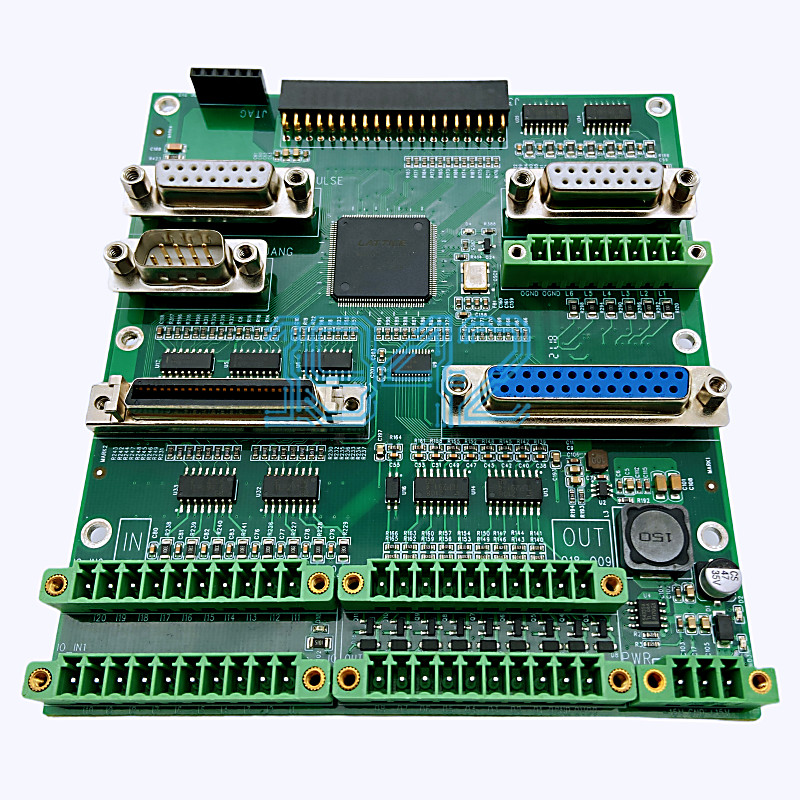

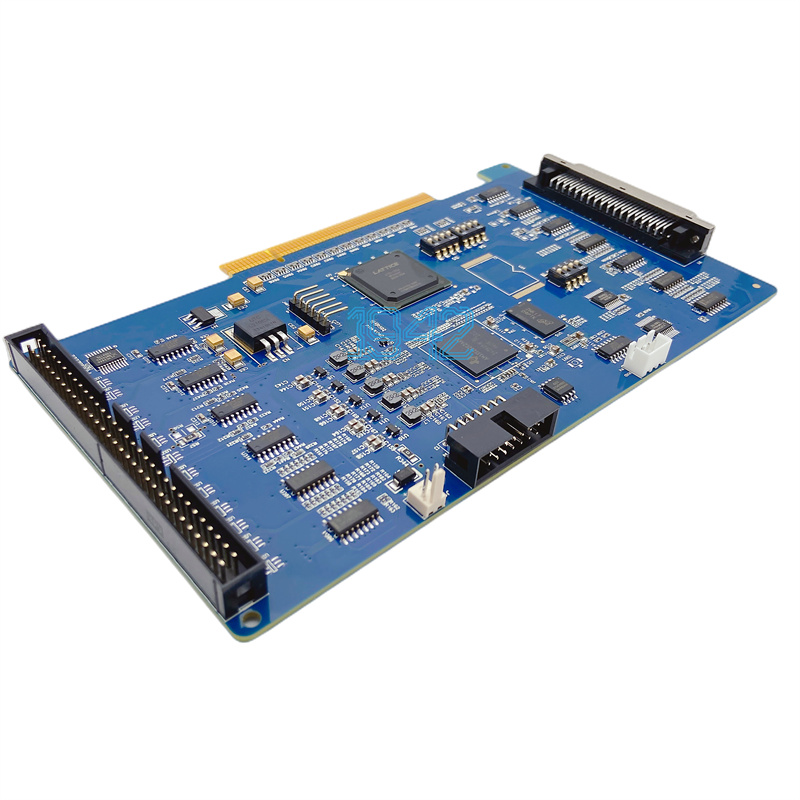

在SMT貼片與PCBA制造過程中,BGA(Ball Grid Array,球柵陣列封裝)器件因其高引腳密度、優異的電氣性能和良好的散熱能力,被廣泛應用于通信設備、工業控制、醫療儀器及高端電子模塊等領域。然而,由于BGA封裝結構特殊,焊點隱藏于芯片底部,一旦出現虛焊、連錫、偏移或熱應力開裂等缺陷,常規目檢和AOI難以有效識別,必須依賴專業的BGA返修技術進行精準修復。作為專注SMT貼片加工的1943科技,我們深知BGA返修不僅是故障排除的手段,更是保障PCBA長期穩定運行的關鍵環節。

一、為何BGA返修對PCBA質量至關重要?

BGA器件的焊點位于封裝底部,呈矩陣式排列,無法通過傳統焊接方式直接觀察或接觸。在回流焊接過程中,若溫度曲線設置不當、PCB板翹曲、錫膏印刷不均或元件受潮,極易引發以下問題:

- 虛焊/冷焊:焊點未完全熔融,導致電氣連接不穩定;

- 橋接/連錫:相鄰焊球熔融后短路,造成功能異常;

- 空洞率過高:影響熱傳導與機械強度,降低產品壽命;

- 元件偏移或塌陷:破壞整體布局,引發連鎖性焊接失效。

這些問題若未及時處理,將直接導致整塊PCBA報廢或現場早期失效,嚴重影響客戶交付周期與品牌信譽。因此,建立標準化、可追溯的BGA返修流程,是高可靠性SMT加工廠的核心能力之一。

二、專業BGA返修的四大核心步驟

-

精準定位與缺陷分析

返修前需通過X-Ray檢測確認BGA焊點狀態,結合功能測試結果鎖定故障區域。避免“盲目拆焊”造成二次損傷。 -

控溫拆卸與殘留清理

使用高精度熱風返修臺,依據器件規格設定階梯式升溫曲線,均勻加熱實現無損拆卸。隨后采用專用吸錫工具與助焊劑,徹底清除焊盤殘留錫渣,確保焊盤平整潔凈。 -

植球/植柱與重新貼裝

根據原始BGA規格,采用對應尺寸的錫球或預成型焊柱進行植球。貼裝時借助光學對位系統,確保X/Y/Z軸精度控制在±0.05mm以內,避免偏移。 -

可控回流與后道驗證

返修區域需單獨進行微型回流焊接,嚴格匹配原工藝溫度曲線。完成后再次進行X-Ray檢測、ICT測試及功能驗證,確保修復后性能與原始焊接一致。

三、提升BGA返修成功率的關鍵要素

- 設備精度:配備帶紅外+熱風雙模控溫、自動對位功能的返修工作站;

- 工藝數據庫:積累不同封裝尺寸、基材類型、層數結構下的返修參數庫;

- 人員經驗:操作工程師需具備扎實的焊接理論基礎與數百次實操經驗;

- 環境控制:返修區域需恒溫恒濕,并嚴格執行ESD防護標準。

在1943科技,我們不僅將BGA返修視為“救火”手段,更將其納入全流程質量預防體系。通過優化鋼網設計、優化回流曲線、加強來料管控等前端措施,從源頭降低BGA焊接不良率,同時確保返修環節具備快速響應與高一次修復率的能力。

四、結語:可靠返修,是SMT加工服務的延伸價值

在高密度、高復雜度PCBA日益普及的今天,BGA返修已不再是“補救措施”,而是衡量一家SMT貼片廠技術深度與服務韌性的試金石。1943科技始終堅持以工藝驅動質量,以細節保障交付,為客戶提供從貼片、測試到返修的一站式高可靠性PCBA解決方案。

如您正面臨BGA焊接難題或尋求穩定的SMT貼片加工合作伙伴,歡迎聯系1943科技——讓每一塊電路板,都經得起時間與嚴苛環境的考驗。

2024-04-26

2024-04-26